«Автопарк» из тарных дощечек

Древесные коробки для перевозки фруктов либо овощей имеют по большей части одноразовое использование и после этого идут на выброс. Дощечки же, из которых они сделаны, смогут стать хорошим стройматериалом для того чтобы «автопарка» несложных, но, что не неважно, крепких моделей.

Само собой разумеется, они проигрывают многоцветным пластмассовым покупным игрушкам в яркости красок. Не смотря на то, что и данный недочёт возможно устранить, применив собственные художественные свойства на завершающем этапе изготовления.

И однако неоспоримое их преимущество — в стойкости к интенсивной «эксплуатации» в детских руках.

На материал для коробок идет разная древесина — ель, сосна, бук, осина.

Применять возможно любую из них. Но древесина осины легче поддаётся обработке, и практически все операции по созданию моделей возможно делать за рабочим столом, накрытым страницей фанеры.

Тарные дощечки, по крайней мере самый распространенные, имеют толщину 3, 5 мм либо 8 мм. Ширина же их не редкость разная.

Эти цифры ориентировочные, но в будущем будем их и придерживаться.

Первой задачей, по окончании выбраковки и разборки ящиков поломанных и совсем уже некачественных дощечек, будет шлифовка заготовленного материала.

Лишь шлифовку заготовок не нужно проводить дома, потому как эта операция сопряжена с образованием громадного количества пыли. Так что лучше предварительно обработать шкуркой целую партию подготовленных дощечек.

Шлифовку заготовок возможно создавать как шлифовальными машинками, так и вручную. В последнем случае шлифовальная бумага кладётся на страницу стекла и любая дощечка обрабатывается с двух сторон.

На этом этапе нет необходимости доводить поверхности дощечек до совершенного состояния, поскольку готовую модель всё равняется будет необходимо ещё обрабатывать. Необходимо лишь выровнять поверхности, убрать «ворс» и подготовить заготовки для склеивания.

Затем возможно приступать к яркому конструированию. Распиливать дощечки лучше мелкозубой «обушковой» пилой. При отсутствии такой возможно воспользоваться ручной ножовкой по металлу.

Мелкозубый инструмент разрешает приобретать чистый рез, без оторванных волокон древесины, фактически не требующий предстоящей обработки.

Грузовик Горьковского автомобильного завода (ГАЗ):

а) бортовой; б) фургон

Для сборки подробностей употребляется клей ПВА. Определённую трудность может привести к изготовлению колёс.

Лучший материал для них — прекрасно просушенная береза. Хорошим решением в этом случае будет использование токарного станка.

Но при отсутствии того и другого возможно применять те же тарные дощечки, склеенные в два-три слоя с целью достижения нужной толщины. Вырезать же круглую подробность возможно, к примеру, посредством кольцевой пилы соответствующего диаметра, зажатой в патрон дрели.

Представленные модели не претендуют на правильное копирование настоящих автомобилей. Но имеют с ними определённое сходство, исходя из этого будем их именовать равно как и прототипы.

Начнём с хорошего грузовика капотной компоновки ГАЗ. База автомобиля — рама, изготавливается из дощечки толщиной 8 мм. В случае если ширина выбранной заготовки 50 мм, то её остаётся лишь отпилить в размер длины рамы.

Грузовая платформа, как и на настоящем автомобиле, монтируется на двух продольных брусьях, лежащих на протяжении рамы, и четырёх поперечных, поддерживающих днище кузова. Брусья выпиливаются из 8 мм дощечек.

Борта и днище кузова — из дощечек толщиной 5 мм. Причём для дна употребляется щит, склеенный из двух дощечек. Разработка изготовления щита следующая. Боковые кромки двух соседних дощечек пришлифовываются (притираются), смазываются клеем и соединяются.

Склейка щита производится на странице стекла либо ровной фанеры. Стекло прекрасно тем, что с него легко снять склеенную подробность, в особенности в случае если это выполнялось под грузом.

Джип Ульяновскою автомобильного завода (УАЗ)

Большая часть элементов, из которых планирует грузовик, являются прямоугольные панели.

Исходя из этого нет необходимости приводить тут чертежи отдельных подробностей. Размеры «снимаются» с чертежа неспециализированного вида и переносятся конкретно на подготовленную дощечку.

Наряду с этим нужно лишь учитывать, что задняя стенки и передняя кабины вклеиваются между боковинами, и соответственно уменьшить ширину заготовок снова же с учётом толщины материала. Для упрощения работы боковые стены кабины возможно сделать из двух отдельных элементов (на виде сбоку линия их стыковки продемонстрирована пунктиром).

Кабина склеивается из выпиленных заготовок 5-мм толщины. Для задней и боковых стенок употребляются щиты, собранные по уже обрисованной технологии.

Потому, что кабина имеет трапециевидную форму в плане, то склеивать её несложнее посредством шаблона. Шаблон вырезается из толстого картона по форме внутреннего пространства кабины (при виде сверху).

Он укладывается на ровную поверхность, и около него устанавливаются склеиваемые заготовки стенок кабины. Так, выдерживаются нужные углы. Остаётся лишь осуществлять контроль вертикальность стенок.

По окончании подсыхания клея монтируются крышка капота, панель лобового стекла и крыша кабины. В лобовой и боковых панелях возможно выполнить оконные проёмы и установить в сиденья и рулевое колесо.

Оконные проёмы несложнее делать, просверлив четыре отверстия по углам проёма, а после этого пропилив перемычки между ними. Наряду с этим нужно учитывать, что древесина легко может расколоться.

По окончании склеивания производится шлифовка готовой кабины по всем плоскостям. На завершающем этапе шлифовки скругляются рёбра, грани и углы, что придаст кабине законченный вид.

Крылья делаются из склеенных по плоскости двух-трёх заготовок (для получения нужной толщины). Потом из взятого бруска выпиливается крыло (вид сбоку). А после этого срезается под нужным углом (вид сверху) для стыковки с боковой стенкой кабины.

Равно как и с кабиной, производятся скругление и шлифовка острых граней. кабины и Шлифовку крыльев несложнее создавать до склеивания их совместно, а собирать уже полностью готовые элементы.

Головные фары возможно сделать либо накладными, либо высверлить в соответствующих местах поверхностные лунки. По окончании установки кабины на раму снизу подклеиваются подножки. На передний торец рамы приклеивается бампер.

Автобус Львовского автобусного завода (ЛАЗ)

Для монтажа колёс к раме в соответствующих местах приклеиваются «рессоры». Их возможно сделать из дощечек 5-мм либо 8 мм толщины. Оси колёс — древесные палочки диаметром 6 — 8 мм либо металлическая проволока диаметром 4-6 мм.

Оси пропускаются в отверстия, заблаговременно просверленные в «рессорах», а на них посредством клея монтируются колёса.

Окрашивать автомобиль либо нет, -это дело вкуса моделиста — бережно выполненная модель из отшлифованной древесины смотрится в полной мере эффектно и без покрытия.

На базе обрисованной модели, применяя кабину, ходовую часть и раму, возможно создать множество особых машин, монтируя разные виды кузовов. К примеру, ещё один вариант на базе того же грузовика — автомобиль повышенной проходимости.

Он отличается увеличенными по диаметру и ширине колёсами и «односкатным» задним мостом.

При наличии токарного станка возможно изготовить имитации мостов автомобиля. В поднятом по размеру переднем бампере устанавливается «лебёдка».

Грузовую платформу возможно покрыть матерчатым тентом на проволочных дугах либо изготовить автомобиль-фургон.

Прототипом следующей модели выбран узнаваемый отечественный джип УАЗ. Она пара сложнее в изготовлении, по причине того, что в ней присутствует интерьер.

На кое-какие элементы приведены отдельные чертежи, на которых указаны базисные размеры. Переносить эти чертежи на древесные заготовки лучше посредством картонных шаблонов.

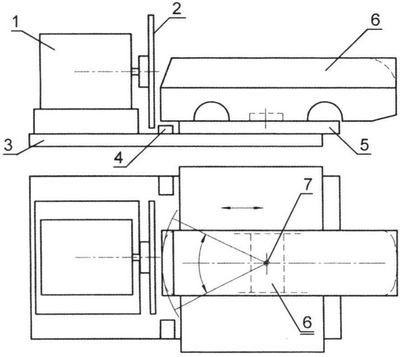

Схема шлифовального устройства:

1 — электродвигатель; 2 — шлифовальный диск; 3 — основание; 4 — упор; 5 — мобильная плита; 6 — обрабатываемая заготовка; 7 — ось вращения заготовки

Затевать работу, как в большинстве случаев, нужно с рамы автомобиля.

Она является дощечкой размерами 175×56 мм толщиной 8 мм. На протяжении долгих сторон рамы приклеиваются борта кузова, с вырезами колёсных арок.

Между ними вклеиваются капот двигателя и задний борт, выполненный из брусочка размерами 56x55x28 мм. Причём брусок возможно собрать из нескольких дощечек, склеив их совместно до получения нужной толщины. В передней части капота устанавливается радиаторная решётка.

В таком виде кузов нужно обработать шкуркой, закруглить верхние края бортов. Раздельно выпиливаются и обрабатываются боковые накладки бортов кузова.

И лишь позже приклеиваются на соответствующие места, в противном случае будет сложно обрабатывать снова установленные подробности, не повредив уже готовые поверхности. Определённую трудность может позвать установка панели лобового стекла.

Её необходимо вырезать из дощечки толщиной 5 мм и посредством шкурки и напильника подогнать к боковинам и капоту кузова. Снизу рамы приклеиваются «рессоры» и устанавливаются колёса на осях.

Автомобиль возможно покинуть в открытом варианте либо установить сверху тент. В любом случае будет просматриваться внутреннее пространство кузова. Исходя из этого нужно смонтировать в кабине сиденья и рулевое колесо.

А два брусочка сзади заднего сиденья закроют колёсные арки изнутри кузова. Тент изготавливается из дощечек толщиной 5 мм.

Между двумя боковинами вклеиваются две верхние панели и одна задняя. Ширина тента обязана соответствовать ширине кузова без боковых накладок (72 мм).

Дабы сделать тент съёмным, нужно вбить в нижние торцевые части панелей тента два-три гвоздика без шляпок, а в задней и боковых панелях кузова просверлить соответствующие им вертикальные отверстия. Завершающим штрихом изготовления автомобиля будет установка запасного колеса и переднего бампера.

Автобус видится в нашей жизни фактически ежедневно. Это и рейсовый муниципальный, и маленький пригородный, и красивый мужчина междугородний.

При всех собственных хороших качествах, современные автобусы проигрывают своим предшественникам в изяществе внешних форм. В случае если постараться сделать современный автобус из тарных дощечек, то это будет параллелепипед, поставленный на колёса.

Исходя из этого в качестве прототипа для модели автобуса выбран ещё сравнительно не так давно бегавший по отечественным дорогам ЛАЗ, отличавшийся кузовом обтекаемой формы. Изготовить его из плоских дощечек не так сложно, как может показаться на первый взгляд.

В отличие от прошлых моделей, работу начинаем сходу с корпуса. На начальной стадии он обязан воображать собой прямоугольную коробку без дна с внешними размерами 100 х100 х365 мм (с учётом припусков на обработку).

Стены коробки набираются и склеиваются из подготовленных дощечек. Дабы разнообразить монотонность громадных по площади бортов кузова, возможно применить для верхней и нижней его частей дерево разной структуры либо цвета, к примеру бук и осину.

Потому, что в первых рядах, недалеко от лобового стекла, кузов имеет скошенную поверхность, то толщину передней панели необходимо расширить до 16-20 мм, подклейкой изнутри коробки дополнительных дощечек. Сейчас необходимо заполнить четыре внутренних трёхгранных угла коробки древесными кубиками.

Для двух задних углов — кубики с ребром 30 мм, для передних — 15 мм. Оставшиеся восемь двухгранных внутренних углов заполняются рейками прямоугольного либо треугольного (с прямым углом) сечения (на чертеже продемонстрированы пунктиром).

Всё это нужно для того, что бы по окончании скругления внешних углов коробка кузова не имела щелей, да и попросту не развалилась на отдельные элементы. Наряду с этим в обязательном порядке нужно учитывать, что клеевые швы по окончании шлифовки окажутся снаружи.

И, дабы не сломать внешний вид модели, все стыкуемые поверхности необходимо шепетильно подогнать друг к другу, получая минимальной толщины швов. На этом этапе нужно разметить и выпилить колёсные арки и просверлить сквозные отверстия в передней панели для установки головных фар.

рваные края и Возможные сколы отверстий снимутся при последующей шлифовке.

Сейчас коробку корпуса возможно грубо обработать рубанком и ножовкой и отшлифовать наждачной бумагой.

Наряду с этим нужно учитывать, что слой снимаемого материала относительно большой, к тому же взять вручную верные радиусы 135 мм и 165 мм достаточно тяжело. Сделать это возможно посредством несложного самодельного приспособления.

Кое-какие операции процесса изготовления модели:

а) шлифование заготовки; б) склеивание подробностей в конструкцию; в) готовая модель

Для начала необходимо изготовить несложный шлифовальный станок (он неоднократно ещё понадобится в будущем) — это электродвигатель мощностью 80 — 150 Вт с насаженным на вал плоским диском диаметром 120 — 180 мм из фанеры толщиной 8-12 мм, оклеенным шкуркой.

На валу он закрепляется посредством фланца так, дабы сторона диска с наклеенной шкуркой не имела выступающих элементов. В качестве привода возможно применить и электродрель.

Привод нужно закрепить на каком-либо основании. Для этого комфортно применять обрезки ламинированных древесностружечных плит.

Кроме этого на основании закрепляются два упора, каковые должны быть съёмными, дабы возможно было регулировать их положение довольно шлифовального диска. В качестве упоров возможно применить маленькие струбцины.

Упоры ограничивают перемещение плиты, на которой закрепляется заготовка корпуса. Плита вольно скользит по основанию, исходя из этого лучше применять ламинированные ДСП.

Перемещение плиты ограничивается лишь установленными упорами. Корпус автобуса закрепляется на плите шурупом, что есть осью вращения, и снабжает необходимый радиус обработки. Для этого вовнутрь корпуса временно вклеивается брусок.

При вращающемся шлифовальном диске плита вместе с корпусом неспешно придвигается к кругу, наряду с этим корпус нужно поворачивать около оси-шурупа, снимая неспешно лишний материал. В то время, когда плита дойдёт до упоров — обработка закончена.

Наряду с этим машинально выдерживается нужный радиус кривизны. Подобно осуществляется обработка задней части корпуса.

Для обработки наклонной поверхности лобового стекла под плиту устанавливается клиновидная подкладка. Малые радиусы скругления углов возможно выполнить, не закрепляя корпус шурупом.

По окончании таковой обработки получается фактически готовый корпус автобуса, требующий только минимальной доработки шкуркой вручную.

Для рамы выбирается подходящая дощечка толщиной 8 мм. Рама вклеивается пара заглублено довольно нижнего обреза корпуса.

Для этого с внутренней задней стенок и стороны передней корпуса в соответствующих местах приклеиваются упоры, сделанные из обрезков реек, так дабы рама по окончании установки ложилась на них. Сейчас остаётся закрепить вентиляционные люки на крыше, фары, мосты с колёсами.

Мосты делаются из круглых либо прямоугольных в сечении брусочков, с продольными отверстиями для осей, приклеенных к раме. воздухозаборник и Передний бампер на заднем скате корпуса возможно выгнуть из распаренных узких дощечек либо выпилить лобзиком по контуру из заготовки нужной толщины и приклеить на соответствующие места.

Д. КАЛЮЖНЫЙ, г. Ижевск