Фанерование с запрессовкой

Формирование пакета для запрессовки. Накладка фанеры на клей обязана производиться бережно, с равномерным распределением припуска, покинутого по длине и ширине.

Запрещено допускать попадания в клей щепочек, оторвавшейся торцовой бахромы фанеры.

Фанеруемые щиты укладывают в пакет через прокладки, в противном случае щиты смогут склеиться при просачивания клея через фанеру. Прокладки делают из страниц клееной березовой фанеры, страниц цинка либо другого металла.

Наилучшими считаются цинковые прокладки, поскольку они не ржавеют и легко выправляются в случаях изгиба. Железные прокладки возможно нагревать.

Это удлиняет закрытую выдержку и даёт предупреждение застудневание клея в случаях долгого формирования многослойного пакета.

Прокладки из клееной березовой фанеры должны быть отшлифованы. Перед укладкой в пакет их натирают кусковым мягким мелом либо мылом, чтобы они не приклеились к фанере при просачивания клея.

Весьма эргономичны фанерные прокладки, покрытые нитролаком либо идитоловым лаком.

С прокладками необходимо обращаться бережно; каждый недостаток на них — вмятина, вырыв, отщеп — неизбежно ведет к браку фанерования. Запрещено разбрасывать прокладки у мест разборки пакетов, недопустимо по ним ходить.

По окончании потребления нужно все прокладки прекрасно осмотреть и, в случае если необходимо, очистить от клея. Цинковые прокладки промывают.

Все щиты в пакете должны быть уложены один над вторым с прекрасно выровненными краями. Невыровненность краев у щитов влечет за собой неприклей фанеры по кромкам.

Особенно шепетильно необходимо вырабатывать пакеты брусков. Бруски с маленькими промежутками укладывают последовательностями во всю ширину пакета. Бруски, уложенные плотными последовательностями, по окончании распрессовки выясняются склеенными выжатым клеем.

В каждом вертикальном последовательности бруски должны быть совершенно верно расположены один над вторым.

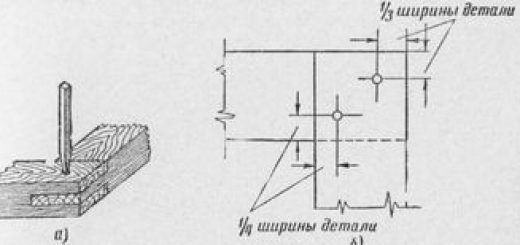

Рис. 1. Фанерование с запрессовкой в хомутовых струбцинах: а — вид с ториа; б — вид в плане

Бруски, обработанные на конус, укладывают последовательностями впере-кидку. Это значит, что в одном последовательности помещают все бруски толстыми финишами в одну сторону, а во втором последовательности — толстыми финишами в обратную сторону.

Фанерование с запрессовкой в хомутовых струбцинах. Фанерование впритирку и при помощи простых столярных струбцин малопроизводительно, исходя из этого возможно лишь при малом количестве фанеровальных работ.

При громадном количестве работ используют прессы. На фирмах с малым количеством производства распространено фанерование с запрессовкой в хомутовых струбцинах — метод, дешёвый любому предприятию, как не требующий громадных затрат на оборудование.

Хомутовая струбцина (рис. 1, а) представляет собой прочную прямоугольную раму из четырех достаточно массивных брусков, в большинстве случаев из древесины жёсткой лиственной породы.

Через гайки, укрепленные в верхнем бруске рамы, пропущены 3, 5 либо 7 винтов, завинчиваемых торцовым ключом с воротком. Хомуто-вые струбцины довольно часто делают из металла.

Для фанерования берут три-четыре хомутовые струбцины однообразного размера (рис. 1, б).

На нижние бруски струбцин накладывают плиту — фугованный и выверенный плоский щит из толстых досок. На плите помещают пакет фанеруемых подробностей.

Сверху на пакет накладывают такой же щит, как внизу, и туго завинчивают винты (рис. 1,а).

Сперва завинчивают средние винты, после этого ближайшие к ним, позже крайние. Завинчивание винтов в таковой последовательности делают в целях выдавливания излишков клея и оставшегося в клеевых прослойках воздуха.

О степени сжатия пакета делают выводы по количеству выдавленного клея на его боковых сторонах и нарастанию упрочнений на завинчивание. Винты завинчивают ключом с воротком до отказа.

Дополнительные рычаги либо особые ключи не рекомендуется использовать.

Прогибание под действием винтов верхнего щита, перекос пакета приводят к неисправимому браку фанерованных подробностей.

число винтов и Размеры струбцин в каждой зависят от ширины фанеруемых подробностей, требуемое количество струбцин — от длины подробностей. Расстояние между струбцинами не должно быть больше 350 — 400 мм.

Прессы для фанерования. Фанерование в хомутовых струбцинах малопроизводительно, затягивание громадного количества винтов вручную требует большой затраты времени и сил.

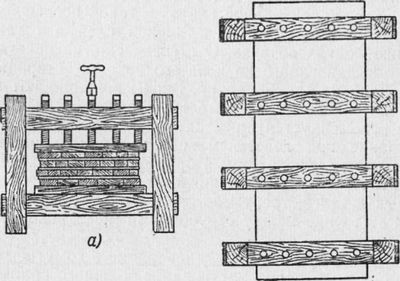

Исходя из этого на более либо менее больших фирмах используют вместо хомутовых струбцин разные прессы: механические (винтовые), гидравлические, пневматические. Механический пресс изображен на рис. 2.

Для фанерования используют кроме этого многоплитные (многоярусные) прессы, в которых между каждыми двумя плитами запрессовывают лишь один фанеруемый щит. Плиты нагреваются проходящим внутри их паром либо тёплой водой.

Это содействует лучшему проникновению клеевого раствора в древесину и большому высыханию фанерованной поверхности на протяжении выдержки щита в прессе.

Существуют многоплитные прессы с последующим охлаждением и нагреванием плит. Для охлаждения плит паровые вентили закрывают и по паропроводящим трубкам пропускают холодную воду.

В таких прессах срок выдержки фанеруемых подробностей быстро уменьшается.

Кое-какие фанеровальные прессы оборудованы выпукло-эла-стичными верхними плитами. Благодаря гибкости и своей форме эти плиты снабжают при запрессовке последовательное нарастание давления от середины к краям пакета.

Для более эргономичного фанерования винтовые фанеровальные прессы снабжаются выдвижными нижними плитами. Пресс, изображенный на рис.

2, имеет выдвижные плиты.

На рис. 3 продемонстрирован так называемый подушечный пресс, что возможно гидравлическим либо пневматическим.

Таковой пресс благодаря простоте конструкции нетрудно изготовить и установить на любом столярном предприятии.

Рис. 2. Фанерный механический (винтовой}) пресс

Рис. 3. Подушечный пневматический (либо гидравлический} пресс: а — неспециализированный вид трехъярусного пресса; б — подушка в разрезе; в — схема запрессовки; 1 — листовая резина; 2 — брезент; 3 — фланцы подушки; болт, сжимающий фланцы; 5 — верхняя неподвижная плита: 6 — подвижная плита

Корпус пресса складывается из двух вертикальных древесных либо железных рам, скрепленных между собой верхней и нижней неподвижными плитами. Между неподвижными плитами находится рабочая плита, которая может передвигаться по направляющим вертикальных рам вверх и вниз.

Между подвижкой и одной неподвижной плитами помещают резиновую подушку. При работе пресса в подушку накачивается вода либо подается сжатый воздушное пространство.

Подушка возрастает по толщине (раздувается) и давит на подвижную плиту, сжимая расположенный между ней и второй (неподвижной) плитой пакет фанеруемых подробностей.

Пресс возможно одноярусным и многоярусным. Величина давления контролируется манометром.

Любая пневматическая либо гидравлическая подушка складывается из двух страниц резины, покрытых сверху брезентом. По краям резиновые страницы склеены и вместе с брезентом зажаты в железных фланцах с болтами.

Сжатый воздушное пространство либо вода подводятся в подушку по шлангу.