Формирование поверхности отливок

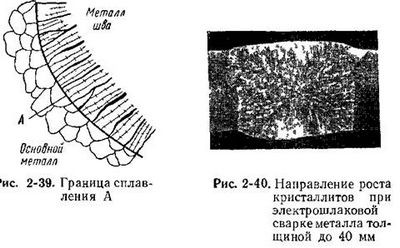

Слои металла, конкретно прилегающие к поверхности отливок, отличаются громаднейшей плотностью и наилучшими механическими особенностями. Это разъясняется тем, что кристаллизация сплава в таких слоях протекает при свободном доступе к ним компенсирующей усадку жидкости и при большем, чем во внутренних частях отливки, переохлаждении, снабжающем благоприятное строение сплава.

Повышенное уровень качества металла вблизи от поверхности отливок делает нежелательным большой количество их механической обработки, при которой глубочайший слой лучшего металла переводится в стружку.

Излишняя механическая обработка повышает цена отливки и сокращает количество полезно применяемого металла, исходя из этого стремятся поднять точность геометрических размеров отливки и улучшить уровень качества ее поверхности.

Формирование поверхности отливки происходит, фактически, в течение всего периода нахождения металла в форме, начиная от момента заливки и заканчивая моментом выбивки.

К недостаткам отливки, связанным с поверхностными процессами в форме, относятся следующие:

1) изолированные единичные включения формовочного материала;

2) неметаллическая корка, именуемая пригаром, распространенная на громадной площади и прочно связанная с отливкой.

Внедрение в отливку отдельных частиц формовочного материала (неметаллических включений экзогенного характера) есть следствием одновременного действия двух негативных факторов; низкой сил и поверхностной прочности формы, талантливых оторвать слабо связанные с формой частицы от общей се массы. Низкая поверхностная прочность формы в большинстве случаев связана нарушением установленного технологического процесса.

К примеру, в случае если от момента изготовление мокрой разовой формы до Оливки проходит большое количество времени, то поверхностный слой формы сыхает, что приводит к разрыву связей между поверхностными зернами песка и между внутренним слоями и наружными формы. При применении сухих песчано-глинистых форм громадное значение имеет верный выбор режима сушки.

В частности, весьма стремительное охлаждение тёплых (высушенных) форм (либо стержней), благодаря их низкой теплопроводности, ведет к происхождению громадного температурного градиента по их сечению и, в соответствии с этим, к происхождению больших термических напряжений, вызывающих растрескивание поверхностного слоя формы. Время от времени, при малой пористости и громадном уплотнении формы, ее часть, конкретно соприкасающаяся с металлом и исходя из этого скоро нагревающаяся, отслаивается в результате термического расширения.

Дабы предотвратить значительное понижение поверхностной прочности формы при изготовлении ее, использовании и хранении, стараются использовать малочувствительные к негативным действиям формовочные материалы и строго выполнять технологический процесс.

К силам, вызывающим отрыв от формы либо стержня слабо связанных с ними частиц, относятся силы, появляющиеся при перемещении в форме потока металла. При конструировании формы направляться избегать удара струи металла о ее стены; струя обязана поступать в рабочую полость формы по касательной к ее поверхности.

Время от времени в рабочую полость формы металл целесообразно подавать через пара каналов, поскольку стены единственного канала весьма прогреваются, прочность его поверхности падает, и силы трения, появляющиеся при перемещении потока, смывают отдельные зерна песка.

Главным поверхностным недостатком отливок есть пригар. Под пригаром знают слой формовочного материала, сцементированный и прочно связанный с отливкой какой-либо затвердевшей жидкостью.

В случае если цементирующей жидкостью есть залитый в форму металл либо сплав, то образующуюся корку именуют механическим пригаром. В случае если эта жидкость появилась в результате химического сотрудничества между формой и отливкой, то корку на отливке именуют химическим пригаром.

Механический пригар образуется благодаря пропитывания расплавленным металлом либо сплавом поверхностного слоя обволакивания и формы зерен формовочного материала. При охлаждении отливки металл затвердевает, образуя корку, в которой, как в сотах, заключены отдельные зерна либо скопления зерен формовочного материала.

Механический пригар начинается, в основном, на поверхностях больших отливок, каковые владеют достаточным запасом тепла для сильного прогрева формы и на которых в течение долгого времени не образуется поверхностной корки. Механический пригар в чистом виде видится редко.

Химический пригар видится чаще и, в большинстве случаев, образует корки большей толщины. сплавы и Металлы, за редким исключением, не способны к ярким реакциям со намерено подобранными для них формовочными материалами; но избежать сотрудничества окислов этих металлов с компонентами смеси время от времени не удается.

К примеру, при литье чугуна либо стали железо не реагирует с в большинстве случаев используемым кварцевым песком, в то время как закись железа может образовать с ним силикаты различного состава. При присутствия в песке флюсующих минералов (слюды, полевого шпата и др.), содержащих окислы щелочных либо щелочно-земельных металлов, образуются силикаты сложного состава, имеющие относительно низкую (время от времени ниже 1000° С) температуру плавления и исходя из этого талантливую пропитывать более глубочайший слой формы.

Процесс пропитывания заканчивается в том месте, где движущаяся жидкость встречает слой формы, не нагретый до температуры плавления данной жидкости. Принципиально важно подчернуть, что ее взаимодействие и движение жидкости с формой смогут длиться и по окончании образования на отливке затвердевшей корки.

Флюсующие минералы весьма ускоряют образование пригара, поскольку в более маленькие сроки образуется жидкая фаза, в которой после этого растворяются компоненты смеси и закись железа.

На образование пригара воздействует состав газов, сосредоточивающихся у поверхности раздела металл — форма. Изучения продемонстрировали, что в начале процесса газы создают окислительную среду.

После этого, по мере вытеснения воздуха, разложения и выделения водяных паров, сгорания, диссоциации и возгонки органических веществ, газовая среда получает восстановительный темперамент.

Один из главных способов борьбы с пригаром — это действие на газовую среду формы. При литье чугуна, латуней, бронз и некоторых вторых сплавов в состав формовочных смесей вводят углеродистые добавки (к примеру, молотый уголь), мешающие окислению металла.

При литье стали вводить углеродистые добавки не советуют, поскольку растворение углерода в поверхностном слое стали понижает температуру ее плавления и облегчает пропитку формы. В этом случае форму покрывают слоем инертных и малопористых красок.

На практике разрабатывают меры, направленные не к затруднению развития пригара, а к ослаблению связи его с отливкой, т.е. к получению легкоотделимого пригара. К примеру, при литье стали время от времени искусственно увеличивают длительность существования в форме окислительной атмосферы.

Для этого в форму додают сильные окислители, к примеру марганцевую руду, легко разлагающуюся и окисляющую поверхность отливки. В следствии на границе между формой и отливкой сохраняется слой высших окислов железа, что снабжает легкое удаление пригара.

Подобные результаты получаются при введении в смесь добавок, содействующих затвердеванию жидких силикатов в аморфном виде. Получающееся наряду с этим силикатное стекло отличается хрупкостью, что кроме этого содействует легкой очистке отливок.