Герметизация радиоаппаратуры

самый эффективным методом защиты радиоаппаратуры от действия климатических повышения и условий ее надежности есть заключение подробностей, отдельных приборов и узлов в оболочки и специальные кожухи из металла, керамики либо стекла. Выбор материала конструкции герметичного кожуха либо оболочки определяется сроком и назначением работы аппаратуры.

Цена герметичных кожухов и оболочек из перечисленных выше материалов довольно большая, исходя из этого в отдельных случаях, допускающих в соответствии с техническими условиями ограниченный срок защиты либо неполную герметизацию, используют более недорогие и простые корпуса из органических материалов.

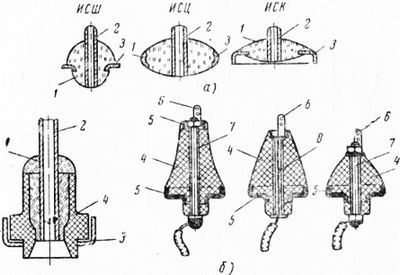

Рис. 1. Проходные изоляторы: а — стеклянные; б—стеклокерамическне и керамические; 1 — стеклянный изолятор; 2—трубка; 3—фланец; 4 — керамический изолятор; 5 — слой серебра, вожженного в керамику; 6 — лепесток; 7 — токоведущий стержень; 8 — пустотелая заклепка

Железные корпуса изготовляют разными методами: штамповкой-вытяжкой, ударным выдавливанием, сваркой либо пайкой штампованных из листового материала заготовок и литьем.

Электрические высокочастотные и высоковольтные выводы к аппаратуре реализовывают через проходные изоляторы. Низкочастотные и низковольтные цепи отдельных герметизированных блоков соединяют посредством герметизированных штепсельных разъемов (ШРГ).

Главными элементами конструкции проходных стеклянных изоляторов (рис. 1, а) есть фланец и трубка, впаянные в изолятор, выполненный из стекла марки ЗС-5 либо ЗС-8 с температурным коэффициентом линейного расширения (ТКЛР), равным (4,5 — 4,8) • 10-6.

Таким же температурным коэффициентом линейного расширения характеризуется материал, из которого изготовляют трубки и фланцы. В большинстве случаев используют сплав на железо-никелевой базе.

Недочёт стеклянных изоляторов — высокая чувствительность к резкому трансформации температур (в изоляторе появляются трещины, нарушается герметичность).

Более надежными являются стеклокерамические и керамические изоляторы (рис. 1, б).

В стеклокерамическом изоляторе между стеклом и фланцем имеется керамическая втулка, которая делает его менее чувствительным к резким трансформациям температуры.

Керамические изоляторы имеют сквозное отверстие для продевания вывода, металлизированную торцовую поверхность для герметичной заделки и пайки вывода и кольцевую поверхность по наружному периметру для пайки к корпусу.

Герметичные соединения отдельных подробностей кожухов (крышек, изоляторов и корпусов) смогут быть взяты разными методами, отличающимися друг от друга не только техникой исполнения, но и надежностью герметизации, теплоустойчивостью, механической прочностью.

Самый распространенным методом есть изоляторов и пайка швов легкоплавкими припоями. При исполнении паяных герметичных соединений нужно использовать припой с малым температурным промежутком кристаллизации.

Самый полно этим требованиям отвечает эвтектический оловянно-свинцовый припой ПОС-61.

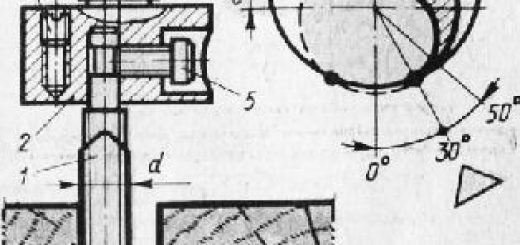

Для пайки швов вручную в большинстве случаев используют замечательные паяльники молоткового типа с массивным наконечником. С целью сокращения времени пайки рекомендуется соединяемые подробности предварительно подогревать до температуры 130— 150 °С.

Пайку стеклянных проходных изоляторов в мелкосерийном производстве делают электрическими паяльниками со особыми трубчатыми наконечниками. При работе нужно нагревать паяльником не изолятор, а крышку либо корпус, в каковые его впаивают.

В условиях крупносерийного и массового производства пайку проходных изоляторов создают в конвейерных печах.

Дабы стеклянные изоляторы не растрескивались, крышки охлаждают. Крышки к корпусу возможно припаивать. кроме этого токами высокой частоты. Паяные соединения снабжают надежную герметизацию при трансформации температуры в пределах от —40 до + 85° С.

Более широкий температурный промежуток герметизации снабжает соединение подробностей кожуха электроконтактной либо Дуговой сваркой.

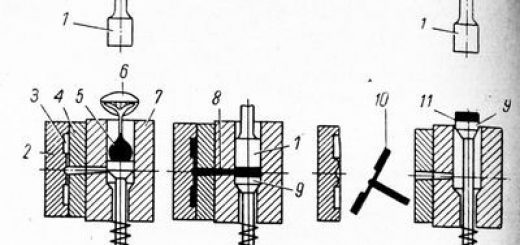

Во многих случаях герметизацию соединений отдельных подробностей кожухов, изготовленных из меди, алюминия, никеля и некоторых Вторых металлов, реализовывают способом так называемой холодной сварки. Данный способ не требует нагрева и содержится в пластической деформации металла соединяемых подробностей под действием давления, создаваемого посредством особого штампа, рабочие части которого образуют замкнутый контур.

Территория соприкосновения поверхностей соединяемых подробностей преобразовывается в монолитный сплав. Полученное в следствии холодной сварки соединение владеет большой механической герметичностью и прочностью в диапазоне температур от —80 до + 180 °С.

Процесс холодной сварки (длящийся, доли секунды) снабжает высокую производительность.

Высокопроизводителен кроме этого метод соединения отдельных конструктивных элементов кожухов способом закатки. Преимуществами его являются высокая механическая прочность и надёжность герметизации соединений, помимо этого, отпадает необходимость использовать флюсы и припои.

Герметичности соединений отдельных элементов литых кожухов получают посредством уплотняющих прокладок из вакуумплотиой резины.

Осуществляют контроль уровень качества герметизации, погружая герметизированные изделия в мыльную воду, подогретую до 70 — 80 °С. Всю установку накрывают стеклянным колпаком и посредством вакуум-насоса создают разрежение с остаточным давлением порядка 40 — 50 мм рт.ст.

Одновременное действие избыточного давления в корпуса (подогретая вода) и вакуума снаружи разрешает найти нарушение герметизации: выделяются пузырьки газа. Данный метод применим для контроля маленьких изделий, внутреннее пространство кожуха которых не заполнено заливочными материалами.

Герметизированные изделия, заполненные жидкими маслами, контролируют на герметичность в вакууме с разрежением до 1 —3 мм рт. ст. при нагреве до 70 — 80 °С. О нарушении герметичности соединений определят по появляющимся на поверхности кожуха масляным пятнам.

Герметизация отдельных узлов и деталей облегчает их замену без нарушения герметизации остальных элементов, но ведет к повышению стоимости и увеличению веса аппаратуры. Герметизация блока в общем кожухе упрощает конструкцию, снижает ее цена, но исключается возможность доступа к отдельным элементам и их замена без нарушения герметизации.

В кожуха возможно создать если сравнивать с атмосферным повышенное либо пониженное давление. В случае если нужно улучшить условия передачи тепла, свободное пространство кожуха заполняют водородом либо гелием, каковые владеют высокой теплопроводностью.