Гидроприводы и монтаж гидросистем металлорежущих станков

В металлорежущих станках обширно используют гидропривод, разрешающий делать бесступенчатое регулирование скоростей в широких пределах и спокойное безударное реверсирование станков с прямолинейным возвратно-поступа-тельным рабочим движением.

Гидропривод — это устройство, в котором происходит двойное преобразование энергии: механическая энергия преобразуется в энергию движущейся жидкости, а энергия жидкости после этого преобразуется в механическую энергию и передает ее силовому органу.

Гидравлический привод любого типа складывается из насоса, распределительных, регулирующих и предохранительных устройств, гидродвигателя и трубопроводов. Эти устройства соединены между собой в единую гидравлическую совокупность.

Наряду со своим главным назначением — передавать перемещение и создавать упрочнение — жидкость в гидросистеме обязана надежно смазывать рабочие детали и механизмы гидравлических устройств. В случае если гидросистема эксплуатируется при низких температурах до -213 К ( — 60 °С), в качестве рабочей жидкости используют смесь смазочных масел с глицерином, чистым керосином и спиртом.

Масло шепетильно фильтруют как при начальной заливке, так и при его эксплуатации. Иногда сливают отработавшее масло из всей совокупности и заполняют ее свежим маслом того же сорта.

Фильтры. Для очистки масла, заполняющего гидросистему, используют фильтры.

Их располагают либо во всасывающей линии насоса, либо в сливной магистрали. Фильтры смогут включаться для последовательной либо для параллельной работы.

В первом варианте предусматривается пропуск через все фильтры полного количества рабочей жидкости, во втором — через любой фильтр проходит лишь определенная часть.

Так как при параллельном включении скорость протекания рабочей жидкости через фильтрующие элементы меньше, чем при последовательном, то и очистка масла при других равных условиях происходит более полно.

Через фильтрующий элемент рабочая жидкость проходит под действием разности давлений перед фильтром и по окончании него. Для фильтрации минеральных масел в системах и гидросистемах смазки станков и других автомобилей используются щелевые (пластинчатые) фильтры.

Расширяется использование фильтров с железной, значительно чаще с латунной сеткой с числом ячеек от 3000 на 1 см2.

Замусоривание фильтров, в особенности тех, каковые включены в гидросистему последовательно, ведет к чрезмерному увеличению давления в сети. Исходя из этого время от времени совместно с фильтрами устанавливают особые предохранительные клапаны.

Резервуары гидросистем. В качестве резервуаров в гидроприводах применяют полости в станинах разного рода оборудования либо особые баки.

Применение в качестве резервуаров полостей в станинах позволяет компактно разместить гидрооборудование и облегчает сбор утечек рабочей жидкости. В большинстве случаев нужный количество бака равен трехминутной производительности насоса.

Для охлаждения и лучшего отстоя время от времени бак увеличивают до количества, равного пятиминутному расходу.

Трубопроводы гидросистем. Агрегаты гидросистем в большинстве случаев находятся на некоем, время от времени большом расстоянии друг от друга и тогда их соединяют трубопроводами.

В редких случаях, при размещении агрегатов близко один к второму, потоки рабочей жидкости удается направлять по сверленым, фрезерованным и литым каналам, выполненным в деталях и корпусах гидроаппаратуры.

Трубопроводы в гидроприводах разделяются на твёрдые (в большинстве случаев железные трубы) и эластичные (резиновые шланги, эластичные железные рукава). Последние имеют громадные преимущества перед твёрдыми, поскольку не опасаются вибрации, по ним возможно подводить рабочую жидкость к движущимся гидродвигателям и качающимся подробностям, помимо этого, их эргономичнее монтировать.

Самый употребительны металлические трубы бесшовные, холоднотянутые, холоднокатаные и горячекатаные. Материалом для этих труб есть сталь 10 и сталь 20.

Используются кроме этого трубы из алюминиевых сплавов, трубы из красной меди используют реже, благодаря дефицитности этого материала.

В зависимости от величины давления используют шланги без оплеток, с одной, двумя либо тремя хлопчатобумажными либо железными оплетками. Эластичные железные шланги и герметические рукава из термостойких материалов используют для “особых целей.

Дабы при работе трубки не заламывались, в них закладывают железную пружину с наружным диаметром на 1—2 мм меньше внутреннего диаметра трубки.

Главной чёртом трубопровода есть его условный проход (номинальный внутренний диаметр). Нужный условный проход d (мм) в зависимости от требуемой пропускной свойства Q (л/мин) и допустимой скорости по-

Соединение трубопроводов. Отдельные участки трубопроводов гидравлических совокупностей соединяются между собой посредством особой арматуры, разрешающей осуществить либо неподвижное соединение, либо соединение, допускающее прямолинейное перемещение либо поворот трубопровода около его оси без утечек жидкости.

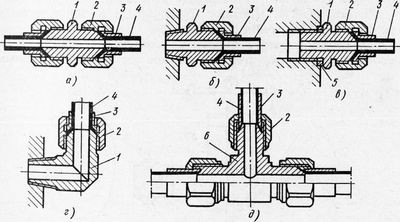

Типовые соединения бронзовых труб с развальцовкой продемонстрированы на рис. 96. Два финиша труб соединяют щтуцером, на конусные части которого надевают предварительно развальцованные трубы.

К гидравлическим устройствам трубы присоединяют посредством ниппелей, ввертываемых в корпус устройства на цилиндрической либо конической резьбе. Время от времени в аналогичных соединениях ставят бронзовую прокладку.

К ниппелю трубу присоединяют втулкой, подтягиваемой накидной гайкой. Соединение возможно угловым, на тройнике.

Рис. 1. Типовые соединения бронзовых труб с развальцовкой: а — двух финишей труб, б, в — прямое концевое на резбе, г — угловое концевое, д – на тройнике; 1 – штуцер, 2 – гайка, 3 – ниппель, 4 – развальцованный финиш бронзовой трубы, 5 — прокладка, 6 — тройник

Развальцовку финишей бронзовых труб реализовывают посредством приспособления (рис. 2). Оно складывается из планок, соединенных шарнирно при помощи струбцины и оси с винтом. Трубку помещают в соответствующее диаметру трубки отверстие планок и закрепляют винтом.

После этого смазывают маслом формующую конусную поверхность винта и реализовывают развальцовку медленным завинчиванием винта, пока на финише трубки не образуется заданная конусность.

Типовые соединения металлических труб продемонстрированы на рис.3. Трубы соединяются между собой штуцером (рис. 3, а). К концу труб приварены шаровые ниппели, имеющие сферические головки.

Ниппель притягивается к штуцеру накидной гайкой. Такое шаровое соединение рекомендуется для металлических труб диаметром до 42 мм.

Между ниппелями ставят бронзовую прокладку (рис. 3,б). Таким же методом соединяют металлические трубы с корпусами гидравлических устройств (рис. 3, в, г).

Их кроме этого применяют для угловых Т-образных и крестообразных соединений. Закрепление шланга на штуцере продемонстрировано на рис.

4, а, б. Используют кроме этого беструбное (стыковое) соединение сборочных механизмов и единиц гидросистем. При таком методе соединения гидроаппаратуру монтируют на плоской панели.

Выходные отверстия от гидроаппаратуры выводят на заднюю сторону и соединяют трубами либо каналами.

Монтаж труб. К монтажу трубопровода в гидросистемах предъявляют следующие требования:

— безопасность обслуживания и надёжность работы, для чего нужны прежде всего прочное соединение отдельных звеньев трубопровода и доброкачественное уплотнение всех его стыков;

— возможность легкой и стремительной замены поврежденных частей;

— вольный доступ для осмотра всей автострады трубопровода возможность стремительного его ремонта при повреждения.

Рис. 2. Переносное приспособление для развальцовки бронзовых труб

Рис. 3. Типовые соединения металлических труб: а — прямое промежуточное, 6 — уплотнением промежуточной прокладкой, в — прямое концевое, г — прямое концевое на трубной резьбе; I – штуцер, 2,6- гайки, 3 — ниппель шаровой, 4 — приваренный финиш металлической трубы.

5,8 — ниппеля, 7 — бронзовое кольцо (прокладка), 9 — финиш трубы

Рис. 4. Закрепление шланга на штуцере: а — накидной гайкой, 6 — хомутами

В верхних точках гидравлического трубопровода может скапливаться воздушное пространство. Для его выпуска в воздух предусматривают воздуховыпускные пробки.

Монтаж труб нужно вести, выполняя следующие условия:

— по окончании окончания монтажа перед эксплуатацией трубопроводы должны быть проверены на герметичность при давлении, равном 1,2Р, где Р — рабочее давление;

— крепление трубопровода скобами, другими средствами и хомутами должно быть в полной мере надежным;

— перед монтажом трубы очищают от окалины в местах приварки наконечников, промывают раствором соляной кислоты и продувают сжатым воздухом;

— при ниппельном соединении частей трубопровода сферическая коническая расточка и часть наконечника под него не должны иметь вмятин, забоин и т. п. При повреждении этих поверхностей допускается установка между ними бронзовой, латунной либо алюминиевой прокладки.