Инструкционная карта 29

Учебно-производственные задания. I — высокотемпературная пайка, II — низкотемпературная пайка.

Цель заданий: обучиться делать подготовительные и главные операции по пайке, мочь создавать пайку разными методами.

I. Высокотемпературная пайка

Пайка стали

1. Выбрать тип соединения.

Неспециализированные сведения. Характерными типами паяных соединений являются: стыковые, нахлесточные, косостыковое, с отбортовкой, втулочные и ряд других.

Громаднейшее распространение нашли нахлесточные соединения. При низкотемпературной пайке используют лишь такие соединения.

Протяженность нахлестки образовывает 3—60 мм в зависимости от требований и толщины металла к изделию.

1.1. Выбрать две пластины размером 200X60X2 мм из углеродистой стали для подготовки соединения внахлестку.

1.2. Очистить поверхности от загрязнений. Положить пластины на ровную поверхность.

Проверить плотность прилегания поверхностей к плите, при помощи штангенциркуля замерить высоту h в нескольких точках. При отсутствии достаточно ровной поверхности разметочной плиты проверить отсутствие изгибов пластины по длине при помощи железной линейки: забрать пластину левой рукой, наложить линейку на поверхность той стороны пластины, которая будет принимать участие в соединении при пайке, поднести пластину с линейкой на уровень глаз и проверить равномерность прилегания линейки к пластине (на просвет) .

1.3. В случае если отмечается отклонение от прямолинейности в пределах 0,5 мм и более, прошлифовать поверхность на ширине 40 мм от кромки.

1.4. Собрать две пластины внахлестку, как продемонстрировано на рис.

2, а. Зазор между пластинами должен быть минимально вероятным (фактически около 0,05— 0,1 мм).

2. Запаять соединения бронзово-цинковым припоем ЛОК-62-06-04.

2.1. Нагреть пламенем горелки паяемые кромки до температуры красного каления.

2.2. Нанести на поверхность нагретых кромок узкий слой прокаленной буры.

2.3. Расплавить буру и разогнать ее по зачищенной поверхности факелом пламени так, дабы она затекла в зазор и покрыла очищенную поверхность правой пластины.

2.4. Нагреть припой приблизительно до температуры плавления буры (741 °С).

2.5. Загрузить финиш припоя (бронзовую проволоку марки Ml) в банку с флюсом.

2.6. Расплавить припой с прилипшим к нему флюсом теплотой нагретых кромок, касаясь их финишем прутка припоя.

Избегать плавления припоя пламенем горелки. Широкую часть пламени с избытком ацетилена (понижается возможность перегрева припоя, а более мягкое пламя не выдувает флюс) направлять на место спая, содействуя затеканию припоя в зазор.

направляться знать, что окислительное пламя снабжает более плотный шов, но внешний вид шва хуже. Прекрасные результаты приобретают и при применении обычного пламени.

2.7. Пристально смотреть за растекаемостью припоя. Для гарантии полного заполнения зазора припоем, пламенем горелки еще некое время подогревать место спая по окончании прекращения подачи припоя.

По мере необходимости вносить флюс, окуная финиш нагретого припоя в банку с флюсом либо вносить его совочком.

2.8. Охладить соединение.

Пристально осмотреть и дать заключение о качестве пайки по внешнему виду.

3. Вырезать Ио паяного соединения образцы при помощи стационарных ножниц.

4. Выправить образцы и снять острые кромки напильником.

5. На всех примерах замерить глубину проникновения припоя в зазор. Распознать недостатки пайти (несплавление, раковины и т. п.).

Обратить внимание на темперамент линии сплавления. Припой может механически внедряться между зернами главного металла либо, помимо этого, может образовываться промежуточный слой, складывающийся из механической основного металла и смеси припоя либо их химического соединения.

Пайка алюминия

1. Собрать соединение внахлестку из алюминиевых пластин размером 150X60X2 мм.

1.1. Очистить пластины от загрязнений обтирочными салфетками.

1.2. Зачистить место под пайку на ширине 40—50мм проволочной щеткой с узкими проволочками.

1.3. Протереть зачищенные места чистой салфеткой, намоченной бензином.

1.4. Протравить кромки не сильный раствором азотной кислоты, окуная в нее пластины.

1.5. Собрать соединение внахлестку на прихватках, снабжая минимально вероятный зазор.

2. Разместить слева от себя банку с флюсом 34А, имеющим состав, %: 25—30 — хлористого лития, 8—15 — хлористого цинка, 12—18 — фтористого калия, хлористый калий — другое.

3. Применять припои, которые содержат не выше 70% алюминия, воображающие собой тройные сплавы кремний—медь—алюминий, с температурой плавления 525 °С. Состав припоя, %: 5,2—6,5 — кремния, 26— 29 — меди, другое — алюминий либо припои, которые содержат 10—12 — кремния, 0,7 — железа, другое — алюминий, с температурой плавления 577 °С.

4. Произвести пайку пластин припоем 34А с применением флюса 34А либо др. Техника пайки фактически ничем не отличается от техники пайки стали, рассмотренной выше.

Место пайки подогревают пламенем горелки до температуры начала плавления флюса, наносят флюс, вводят в спай припой и расплавляют его.

5. По окончании окончания пайки пример охладить в воде либо на воздухе.

6. Очистить место пайки от остатков флюса и излишнего припоя.

6.1. Для удаления флюса пример шепетильно промыть в горячей воде и протереть чистой салфеткой.

6.2. В случае если нужно удалять и излишки припоя, и остатки флюса, то необходимо протравить пример в 10%-ном растворе серной кислоты с последующей промывкой в воде и просушкой.

7. Пристально осмотреть соединение и дать заключение о качестве соединения по внешнему виду.

8. Разрезать соединение поперек шва и замерить глубину проникновения припоя. Распознать недостатки пайки.

9. Исправить брак, появившийся при пайке.

9.1. Нагреть пример до температуры плавления припоя.

9.2. Разъединить спаяные пластины.

9.3. Зачистить соединяемые поверхности известными методами.

9.4. Собрать соединение внахлестку.

9.5. Произвести пайку.

II. Низкотемпературная пайка

1. Разработка и техника низкотемпературной пайки фактически не отличается от разработки и техники высокотемпературной пайки.

При низкотемпературной пайке на очищенные поверхности металла наносят припой и флюс, нагревают место спая паяльником либо пламенем горелки. Наряду с этим флюс испаряется, а расплавленный припой затекает в зазор.

Для лучшего затекания припоя (температура плавления меньше 550 °С) поверхности в месте спая предварительно облуживают припоем. После этого собирают соединение, в большинстве случаев, внахлестку и создают пайку.

Пайка чугуна оловянисто-свинцовыми припоями

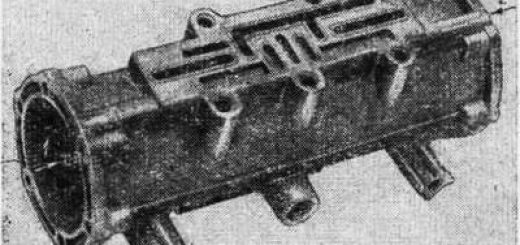

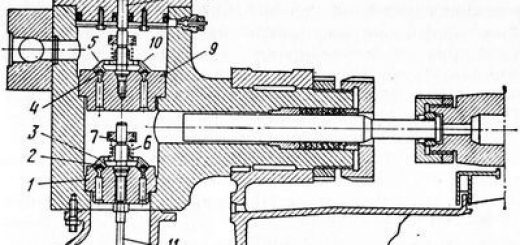

1. Подготовить чугунный лом с раковиной на наружной поверхности

1.1. Разделать раковину фрезерованием либо сверлением с последующей вырубкой крейцмейселем (зубилом) до чистоты металла.

1.2. Выжечь графит с разделанной поверхности ацетилено-кислородным окислительным пламенем.

Этого же возможно достигнуть и нанесением на поверхность концентрированной соляной кислоты с последующим удалением шлаков железной щеткой.

1.3. Омеднить обработанную поверхность методом нанесения на нее кисточкой раствора следующего состава, %: 20— серной кислоты, 28 — азотной кислоты, — поваренной соли, — сернокислого цинка, — железной меди и 100 г воды.

По окончании нанесения раствора (через 3—5 с) на поверхности чугуна в следствии химической реакции осаждается прочный и плотный слой меди толщиной в пара микрон.

1.4. Омедненный слой промыть водой и протереть тампоном, намоченным в соляной кислоте.

1.5. Установить подробность в зоне действия вытяжной вентиляции так, дабы разделанное под пайку место пребывало в горизонтальной плоскости.

2. Подготовить флюс из 60% хлорида цинка и 40% хлорида аммония.

3. Выполнить пайку.

3.1. Нагреть пропан-бутано-кислородным пламенем дефектное место и прилегающий к нему главный металл до 300—350 °С.

3.2. Нанести флюс на поверхность недостатка.

3.3. Нагреть флюс до расплавления факелом пламени.

Пламя направлять под углом 50—60° к поверхности недостатка.

3.4. Распределить флюс равномерно по поверхности недостатка финишем прутка, что не доводить до плавления.

3.5. Облудить место недостатка припоем ПОС 40, расплавляя пруток теплотой нагретой поверхности подробности, методом трения его об эту поверхность.

3.6. Заполнить целый количество разделки жидким припоем, иногда додавая флюс и непрерывно перемешивая металл прутком припоя, касаясь стенок недостатка.

3.7. Выдержать ванну в жидком состоянии в течение 2—3 мин.

3.8. Медлительно отвести пламя горелки для обеспечения замедленного охлаждения паяных соединений.

4. Очистить поверхность от флюса и оценить уровень качества пайки.