Инструмент, применяемый при сверлении

Для сверления отверстий как правило используют спиральные и реже перовые сверла.

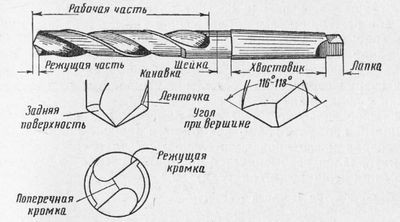

Спиральное сверло. Спиральное сверло складывается из двух основных частей: рабочей части и хвостовика, которым закрепляют сверло в шпинделе станка.

Хвостовики изготовляют коническими и цилиндрическими.

Рис. 1. Спиральное сверло

Конический хвостовик удерживает сверло в шпинделе от провертывания на протяжении работы благодаря трению между стенками и конусом хвостовика конического отверстия шпинделя. Данной же цели помогает находящаяся на финише конического хвостовика лапка, которая, помимо этого, употребляется при удалении сверла из отверстия шпинделя станка.

Сверло с цилиндрическим хвостовиком закрепляется в шпинделе при помощи особого патрона.

Рабочая часть сверла складывается из цилиндрической и режущей частей. На цилиндрической части имеются две винтовые канав-Ки, расположенные одна против второй.

Их назначение — отводить стружку из просверливаемого отверстия на протяжении работы сверла. Канавки на сверлах имеют особый профиль, снабжающий, во-первых, верное образование режущих кромок сверла, во-вторых, достаточное пространство для прохождения стружки»

Две узкие полосы на поверхности цилиндрической части сверла, расположенные на протяжении винтовых канавок, именуются ленточками. Они помогают для уменьшения трения сверла о стены отверстия, направляют сверло в отверстии и содействуют тому, дабы на протяжении работы сверло не уводило в сторону.

Для уменьшения трения помогает и обратный конус на рабочей части сверла. Данный конус получается оттого, что диаметр сверла у режущей части больше диаметра около хвостовика.

Разность этих диаметров образовывает 0,03—0,1 мм на каждые 100 мм длины сверла.

На наружной поверхности сверла между канавкой и краем ленточки расположена идущая по винтовой линии пара углубленная часть, именуемая спинкой зуба. Зубом сверла именуется выступающая с нижнего финиша часть сверла, где находятся режущие кромки.

Режущая часть сверла складывается из конуса, на котором имеются две режущие кромки, задняя поверхность и поперечная кромка (рис. 159). Режущие кромки соединяются между собой на сердцевине (сердцевина сверла — это тело рабочей части между канавками) маленькой поперечной кромкой.

Для большей прочности сверла сердцевина неспешно утолщается от поперечной кромки к концу канавок (к хвостовику).

Громадное значение имеет угол при вершине сверла (между режущими кромками), так как от него зависит верная его производительность и работа сверла. Для сверления разных материалов рекомендуется использовать сверла со следующим углом при вершине (в градусах):

Наклон винтовой канавки сверла делается под углом в пределах от 18 до 45°. Для сверления стали пользуются сверлами с углом наклона канавки сверла 26—30°.

Для сверления хрупких металлов (латунь, латунь) угол наклона должен быть 22— 25°, а для сверления легких и вязких металлов 40—45°, при обработке алюминия, электрона и дюраля — 45°.

Передний угол сверла в различных точках режущей кромки имеет различную величину: в точках, расположенных ближе к наружной поверхности сверла, передний угол больше; в точках, расположенных ближе к центру, передний угол меньше. В случае если на наружном диаметре передний угол принимается от 18 до 33°, то ближе к центру сверла он значительно уменьшается до величины, близкой к нулю.

Задний угол сверла нужен для уменьшения трения, появляющегося при работе сверла между его задней поверхностью и обрабатываемым изделием. Данный угол кроме этого изменяется по величине в различных точках режущей кромки: в случае если в точке на наружной поверхности сверла а = 6—8°, то у оси сверла а = 25—27° (для сверл средних диаметров).

Перовое сверло. Для сверления отверстий используют кроме этого перовое сверло, воображающее собой стержень с оттянутой на одном финише острой копьеобразной лопаткой (рис.

2).

Рис. 2. Перовые сверла

Перовые сверла изготовляют с параллельными либо непарал-лельными’боковыми сторонами. Сверло с параллельными боковыми сторонами может служить продолжительное время, поскольку по окончании заточки его диаметр не изменяется.

Помимо этого, параллельные боковые стороны снабжают верное направление сверла при работе. В сверлах с непараллельными боковыми сторонами по окончании заточки диаметр изменяется, и они часто сдвигают просверливаемое отверстие в сторону.

По этим обстоятельствам использовать такие сверла не рекомендуется.

Поверхности перового сверла на боковых сторонах для уменьшения трения на протяжении сверления скашивают на 2—3°. Задние поверхности на режущей части сверла затачивают с наклоном в сторону, противоположную направлению вращения сверла, гол наклона должен быть от 5 до 8°,

Спиральное сверло имеет большие преимущества если сравнивать с перовым. Форма винтовых задних поверхностей и канавок на режущей части спирального сверла формирует благоприятные углы резания — по спиральным канавкам стружка без отлагательств выводится из отверстия.

Помимо этого, размер сверла по диаметру сохраняется до полного износа инструмента. Наконец, производительность спирального сверла выше производительности- перового.

Но преимуществом перовых сверл по сравнению со спиральными есть простота их изготовления,

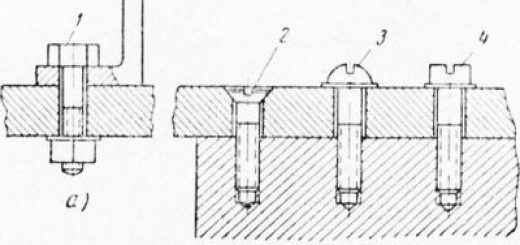

Рис. 3. Сверла с пластинками из жёстких сплавов: а — с прямыми канавками, б — с косыми канавками, в — с винтовыми канавками

На протяжении работы сверла очень сильно нагреваются, что может повести к отпуску, т. е. уменьшению твердости их режущих частей. Исходя из этого при сверлении нужно подводить к сверлу охлаждающую жидкость.

Охлаждение разрешает существенно расширить скорость резания.

Употребляются разные охлаждающие жидкости в зависимости от обрабатываемых материалов: эмульсия, керосин, вода и др.

Сверла с пластинками из жёстких сплавов. Эти сверла используются для сверления чугуна, закаленной стали, пластмасс, стекла, других материалов и мрамора.

Существует пара типов сверл, оснащенных жёсткими сплавами: сверла с прямыми канавками, сверла с косыми канавками, сверла с винтовыми канавками.

Сверла с прямыми канавками предназначаются для сверления в чугуне и других хрупких материалах отверстий глубиной д0 2—3 диаметров сверла. Для сверления глубоких отверстий эти сверла не пригодны, поскольку при работе ими выход стружки из отверстия затруднен.

Сверла с косыми канавками, потому, что протяженность канавок для выхода стружки у них относительно маленькая, кроме этого используются лишь для сверления поверхностных отверстий. Протяженность рабочей части таких сверл до 1,5 диаметра.

Сверла с винтовыми канавками лучше выводят стружку из отверстия, в особенности при сверлении вязких материалов. У этих сверл на длине, соответствующей 1,5—2 диаметрам сверл, канавка прямая, дальше к хвосту — винтовая.

Использование сверл с пластинками из жёстких сплавов быстро повышает производительность труда.

Рис. 4. подачи и Схема резания при сверлении: а — поверхности при сверлении, б — углы сверла, в— задний угол заточки сверла

Рис. 5. Снятие сверлом стружки