Изготовление ребристых панелей

Разработка изготовления ребристых панелей включает изготовление несущего каркаса (ребер) и прикрепление к нему обшивок с одной либо двух сторон. Разработка может различаться в зависимости от вида ребер (древесные, фанерные, асбестоцементные, стеклопластиковые), вида обшивки (древесные плиты, фанера, асбестоцемент, металлы, стеклопластики), метода крепления обшивки (гвозди, шурупы, клей), наличия утеплителя (минераловатные плиты, древесно-волокнистые плиты, пенопласты).

На организацию процесса изготовления воздействует кроме этого темперамент работы панелей (несущие либо ограждающие, светопрозрачные либо непрозрачные), метод утепления (закладка блоков либо заливка пенопласта), вид армирования (сталью, стеклопластиками, с предварительным напряжением либо без него).

Панели плиты и стен покрытий с древесным каркасом изготовляют в большинстве случаев на фирмах, где освоено производство несущих клееных конструкций. Этому содействует общность многих этапов технологического процесса, и необходимость комплектной поставки подробностей на строительную площадку.

В цехе последовательно размещены участки: механизированной обработки брусков каркаса (поз. 5…9), сборки каркасов (поз. 10…12), склеивания и сборки панелей (поз. 13, 15, 17, 18). сращивания и антисептирования страниц фанеры (поз.

14, 16), окрашивания панелей.

Высушенные пиломатериалы обрезают на торцовочном станке, фрезеруют на четырехстороннем строгальном станке, после этого склеивают по ширине на линии и распиливают на заготовки заданных размеров. На шипорезно-пазовальном станке вырезают четверти и пазы для сборки каркаса.

Затем заготовки аятисептируют в 3%-ном водном растворе кремнефтористого натрия. Пакет брусков погружают в ванну кран-балкой, а после этого сушат в цехе в течении 48 часов. Из высушенных брусков собирают каркас в сборочной вайме 10 на клею и гвоздях.

Затем кромки каркаса обрабатывают на шлифовальном станке, дабы снять излишний слой антисептика, и покрывают клеем с одной либо двух сторон.

Раскроенные по формату страницы фанеры, асбестоцемента и блоки утеплителя подгоняют к каркасу. Фанера употребляется водостойкая, марки ФСФ, толщиной 6… 8 мм.

Предварительно на линии ее сращивают по длине в постоянные ленты, а после этого разрезают на страницы в размер обшивок. На одну из поверхностей фанерной обшивки распылением в установке наносят антисептик.

Собирают панели на рольганге с пневмовакуумным перекладчиком, а склеивают в туннельном прессе постоянного действия. По окончании склеивания панели обрабатывают по периметру на станках.

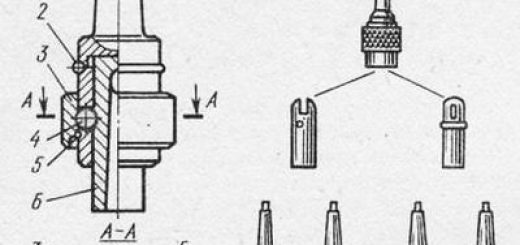

Асбестоцементные панели собирают на полуавтоматической установке. Страницы укладывают на каркас, после этого автомат просверливает отверстия по периметру панели, завинчивает шурупы. Асбестоцемент должен иметь толщину 10 мм, ударную вязкость не меньше 2…2,2 кДж/м2.

По окончании привинчивания обшивки пакет переворачивается, в него укладывают утеплитель, крепят его планками, накладывают второй асбестоцементный лист и подают пакет для завинчивания шурупов.

Алюминиевые обшивки крепят к каркасу оцинкованными гвоздями через заблаговременно просверленные отверстия с шагом крепления 75… 150 мм. Панели с обшивками из древесно-волокнистых плит с утеплением минеральной ватой изготовляют приблизительно по такой-же технологии.

Панели стен делают из древесного каркаса и двух плоских страниц асбестоцемента толщиной 10 мм. Панели утепляют мине-раловатными полужесткими плитами плотностью не меньше 100 кг/м3.

Предусмотрено устройство самовентилируемой воздушной прослойки.

Технологические линии для изготовления асбестоцементных панелей вычислены на выпуск 40… 50 тыс. м2 конструкций в год. Сборка панелей на них ведется стендовым методом.

Рабочие помещения оборудуются кран-балкой грузоподъемностью 5 т, стапелями для сборки, станками для асбестоцемента и обработки древесины, механизированным ручным инструментом. Готовая продукция выводится автопогрузчиком.

Типовой цех имеет размеры в плане 12…24 м, его обслуживают 6…7 рабочих.

Одним из дорог понижения материалоемкости ребристых панелей есть замена каркаса из древесины на ребра из гнутокле-еных фанерных швеллеров. Фанерные швеллеры высотой 160 и 220 мм изготовляют на особой установке позиционного прессования из модифицированного березового шпона низких сортов либо из отходов фанерного производства.

Установка разрешает изготовлять швеллеры длиной до шести метров с толщиной стены 10 мм. Швеллер складывается из пяти слоев шпона толщиной 1,5 мм с волокнами, ориентированными на протяжении оси, и двух слоев, ориентированных поперек оси швеллера.

Поперечные слои находятся под лицевыми и помогают для разгиба полок и ограничения сгиба швеллера.

Для изготовления панелей размером 6X1.5 м фанерные обшивки толщиной 10 и 6 мм стыкуют «на ус», после этого склеивают ил под прессом с четырьмя фанерными предварительно антисептиро ванными швеллерами. Для склеивания ‘применяют фенольный клей холодного отверждения.

Чтобы не было смятия панелей на опорных участках в швеллеры дополнительно вклеивают древесные вкладыши на длину 8… 10 см. Между ребрами-швеллерами при необходимости укладывают утеплитель.

Панели с фанерными швеллерами на 23% легче и на 30% меньше требуют древесины, чем панели с древесным каркасом. Для увеличения долговечно-146 сти и повышения жесткости ребристых панелей каркас возможно делать из асбестоцементных фасонных элементов типа швеллеров.

Изготовляют фасонные элементы и такие панели на особых технологических линиях, на фабриках асбестоцементных изделий.

Клееные фанерные плиты покрытий производственных строений изготовляют на специальных технологических линиях, входящих в неспециализированный комплекс производства клееных древесных конструкций. Продольные ребра каркаса склеивают по высоте из брусков до требуемого размера и антисептируют их боковые поверхности раствором кремнефтористого аммония.

Бруски, располагающиеся в сжатой территории, смогут быть стыкованы по длине зубчатым шипом. При сборке каркасов к крайним ребрам прикрепляют накладные железные подробности для монтажных петель.

Водостойкую фанеру марки ФСФ толщиной 10… 12 и 6… 8 мм соответственно для верхней и нижней обшивок разрезают на круг-лопильных либо ленточнопильных станках, оборудованных подвижными и зажимными приспособлениями. После этого сращивают в полноформатные страницы соединением «на ус», располагаемым в менее нагруженных территориях панели.

Для зарезки кромок страниц «на ус» применяют особый усовочный станок. Склеивание фанеры «на ус» производится в прессах, оборудованных нагревательными устройствами.

Для стыкования страниц фанеры, наращивания продольных склеивания панелей и рёбер каркаса используют резорциноформаль-дегидный клей. Чтобы не было закрашивания антисептиком поверхностей склеивания на фанерные страницы накладывают шаблон-рамку.

ребра и Фанерные обшивки антисептируют до сборки панелей двукратно с неспециализированным расходом антисептика до 300 г/м2. Помимо этого, элементы до сборки покрывают огнезащитным фосфатным покрытием ОФП-1 с расходом до 600 г/м2.

Панели собирают и запрессовывают верхней обшивкой вниз на стенде, разрешающем создавать давление 0,2 МПа. Выдержка в запрессованном состоянии 16 ч, а при применении листовых электронагревателей — 2 ч. На верхнюю обшивку готовых панелей наклеивают один слой рубероида либо покрывают ее полимерными красками для защиты от осадков .

При изготовлении панелей с предварительно напряженными армированными древесными ребрами для продольных ребер применяют древесину хвойных пород второго сорта влажностью 9… 15% и стержневую арматурную сталь класса AIIIB. Древесные каркасы в собранном виде антисептируют водным раствором кремнефтористого аммония и тетрафторбората аммония.

Перед сборкой каркаса в ребра устанавливают анкерные устройства. В несущих ребрах делают пазы для укладки арматуры, которую склеивают с древесиной эпоксидным клеем ЭПЦ-1, наполненным портландцементом.

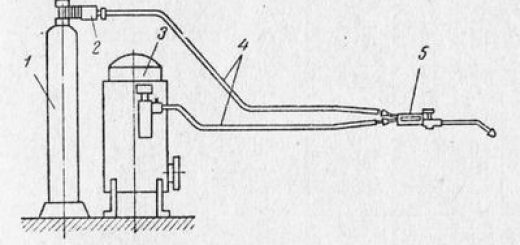

До склеивания арматуру напрягают электротермическим методом, т. е. закрепленные одним финишем стержни нагревают электротоком 75… 100 А посредством сварочного аппарата до температуры 240…250°С. По окончании удлинения стержней на 12… 13 мм, что соответствует относительному удлинению 0,25%, аппарат отключают и приваривают свободные финиши стержней к анкерным устройствам.

По окончании остывания арматурных стержней пазы заполняют эпоксидным клеем. В следствии укорочения закрепленных стержней при остывании каркас панели приобретает обратный выгиб до 4 см.

Защита железных подробностей от коррозии производится по окончании всех сварочных работ.

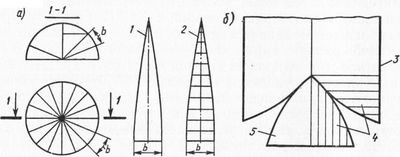

Рис. 1. Схема раскроя пленочного материала чтобы получить оболочки: а — сферической формы; б —с цилиндрическим торцом; 1 — заготовка из целого куска; 2 — заготовка из трапецеидальных отрезков; 3 — развертка торцовой части цилиндрической оболочки; 4— заготовки трапецеидального типа; 5 —развертка торца

В качестве обшивок панелей используют водостойкую фанеру либо плоские асбестоцементные страницы размером 3X1.5X0,01 м. Их крепят к каркасу оцинкованными шурупами с потайной головкой, засунутыми в предварительно высверленные отверстия глубиной 10 мм. Пароизоляцией помогает полиэтиленовая пленка, теплоизоляцией— минераловатные плиты на синтетической связке плотностью 100… 150 кг/м3.

Плиты теплоизоляции укладывают прикасаясь к ребрам в пара слоев с перекрытием швов. Для транспортировки панелей к ним крепят на болтах монтажные петли из листовой стали.