Как наточить сверло по металлу: способы, советы

Оглавление: Как верно заточить спиральные сверла? Существующие методы заточки Процесс заточки сверла по металлу Советы по заточке сверла по металлу, каковые необходимо знать В случае если необходимо сверлить древесину, то об остроте сверла возможно не думать, поскольку подобное изделие может пара лет употребляться без заточки.

Но в то время, когда необходимо сверлить металл, то на остроту сверла направляться обратить особенное внимание. направляться осознавать, что металл может сверлиться только острым приспособлением.

Дабы почувствовать отличие, возможно забрать новое изделие.

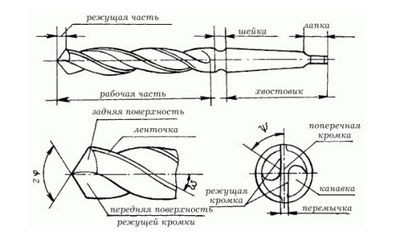

Схема устройства сверла по металлу.

С каждой минутой сверло погружается в заготовку все медленнее, наряду с этим на него необходимо будет с каждым разом больше давить. Скорость затупления данного приспособления будет зависеть от оборотов, других показателей и охлаждения.

В случае если планируется произвести громадный объем работы, то необходимо будет приобрести большое количество сверл, что не всегда комфортно. Дабы этого избежать, необходимо обучиться верно затачивать сверло по металлу.

Как верно заточить спиральные сверла? На периферии приспособления скорость резания будет минимальной, наряду с этим режущие кромки будут нагреваться максимально. Обеспечить отвод тепла от угла кромки для резки достаточно сложно.

Исходя из этого приспособление начинает затупляться с угла, по окончании чего по всей режущей кромке. Затем начнет истираться задняя часть, на которой смогут показаться риски и штрихи, идущие от кромки для резки. В ходе износа риски будут сливаться в единую полосу на протяжении кромки.

Риска будет сужаться к центральной части изделия. Поперечная кромка для резки в ходе износа сомнется. При затуплении сверло начнет быстро скрипеть.

В случае если приспособление вовремя не заострить, будет выделяться большое количество тепла, в следствии чего конструкция износится достаточно скоро. Рисунок 1. Таблица форм заточки сверл.

Для облегчения контроля геометрии сверла пригодится выполнить шаблон. При помощи аналогичного приспособления возможно будет проверить, где нужно дополнительно снять металл.

Дабы выполнять симметрию, направляться постараться делать заточку всех участков с однообразной силой нажима. Элементы, каковые будут необходимы: круги для шлифования; втулки; вода; сода; алюминиевые, бронзовые либо металлические страницы.

Возвратиться к оглавлению Существующие методы заточки Точить изделие верно по задним граням. Все зубцы должны быть заточены одинаково, но направляться знать, что достаточно сложно произвести подобную операцию вручную.

Пригодится кроме этого создать нужную форму грани и задать задний угол. Исходя из этого, чтобы наточить конструкцию, направляться применять особые устройства.

В случае если имеется возможность, то направляться затачивать подобные приспособления на особом оборудовании. Но как правило в условиях мастерских на дому таковой возможности нет.

Значительно чаще употребляется обычное точило. В зависимости от того, какую форму планируется придать заднему основанию, возможно применять различные виды заточки: с одной плоскостью, с двумя плоскостями, коническую, винтовую и в форме цилиндра.

Рисунок 2. Схема контроля правильности заточки сверла шаблоном. В случае если применять первый метод, то основание пера будет выполняться в виде плоскости. Задний угол в этом случае будет равен 29-30°.

Достаточно довольно часто кромки для резки выкрашиваются. Разрешённый метод использовать несложнее всего, он предназначается по большей части для изделий диаметром до 3 мм.

Дабы заточить конструкции диаметром более 3 мм, направляться применять конический метод. Чтобы выяснить главные изюминки заточки подобным методом, направляться изучить схему конического способа на устройстве с углом 118°. На рис.

1 изображается круг для шлифования и прижатое к его торцевой части кромкой для резки и задним основанием сверло. направляться представить конус, у которого образующая направляется на протяжении кромки для резки и торцевой части круга для шлифования.

Угол при вершине образовывает 26°. Ось конструкции будет пересекаться с осью разглядываемого конуса под углом 45°.

В случае если прокручивать изделие около оси представленного конуса, то на задней части сверла покажется коническое основание. В случае если ось приспособления и представленного конуса будут в единой плоскости, то задний угол составит 0°.

Чтобы получить задний угол, пригодится сместить ось затачиваемого приспособления по отношению к оси разглядываемого конуса. Как правило смещение образовывает 1/15 диаметра изделия.

Вращение затачиваемого приспособления по оси разглядываемого конуса при подобном смещении сможет обеспечить заднюю грань в форме конуса, задний угол наряду с этим составит 12-14°. При повышении смещения будет возрастать задний угол.

Стоит не забывать, что угол на протяжении кромки для резки будет изменяться и возрастать к центральной части конструкции. Достаточно сложно выполнить все условия, в случае если заточка производится вручную.

Изделие, которое планируется заточить, необходимо забрать левой рукой за рабочую поверхность, а правой рукой необходимо взяться за хвост. Возвратиться к оглавлению Процесс заточки сверла по металлу Рисунок 3. Схема заточки сверла.

Кромкой для резки и основанием изделие необходимо прижать к торцевой части круга для шлифования и, начиная от кромки для резки, неспешными перемещениями руки, не относя сверла от круга, необходимо начать его прокручивать, создавая на задней части пера конусное основание. Потом пригодится повторить такую же процедуру для следующего пера.

В ходе заточки рекомендуется постараться с большой точностью повторить форму заднего основания, которая была по окончании заточки в заводских условиях. При таких условиях не будут утеряны задние углы.

Второй способ, что достаточно довольно часто употребляется в мастерских, содержится в следующем. Сверло необходимо забрать одной рукой за рабочую поверхность рядом с конусом, а второй рукой направляться забрать приспособление за хвост.

Кромкой для резки сверло пригодится прижать к торцевой части круга для шлифования. Затем неспешными перемещениями второй руки, не относя изделия от камня, необходимо прокрутить его около оси, затачивая основание.

В ходе заточки необходимо постараться сохранить при прокручивании сверла нужный угол наклона к торцевой части круга для шлифования. Для этого оптимальнее применять втулки.

В следствии аналогичной заточки на основаниях всех перьев будет конусное основание, заднего угла наряду с этим не будет. В ходе работы трение заднего основания и нагрев будут возрастать.

Появится трение о круг для шлифования, в следствии чего инструмент будет нагреваться в ходе заточки. Это может привести к отпуску закаленной части приспособления.

Металл размягчится и утратит твердость. Неправильное затачивание может привести лезвие приспособления в негодность. Виды износа сверл.

Следовательно, заточка обязана производиться с постоянным охлаждением конструкции в воде либо в растворе соды и воды. Охлаждение не пригодится создавать в ходе заточки изделий из жёстких сплавов.

Для охлаждения не допускается применять масло. В случае если не известно почему изделие затачивают вручную, то: за один раз направляться снимать маленькое количество металла; создавать заточку необходимо с минимальной скоростью перемещения круга для шлифования; конструкция не должна нагреваться так, дабы этого не смогла терпеть рука.

Возвратиться к оглавлению Советы по заточке сверла по металлу, каковые необходимо знать Инструмент обязан затачиваться против перемещения круга для шлифования. В этом случае кромка для резки прослужит продолжительный период и не будет обламываться.

Чтобы произвести заточку, направляться применять круги для шлифования из электрокорунда, зернистость кругов должна быть равна 30-40. В производстве как правило за заточкой следит доводка.

Подобным образом основание возможно сделать более ровным и убрать зазубринки маленьких размеров. Сверло, которое подвергается доводке, меньше изнашивается.

Для доводки как правило употребляются круги для шлифования из зеленого карбида, зернистость элементов должна быть 5-6. При заточке достаточно принципиально важно сохранять симметричность осей сверла. Все кромки для резки должны быть прямолинейными и иметь однообразную длину.

Правильность заточки возможно проверить шаблоном, что изображен на рис. 2. Подобное изделие возможно сделать самостоятельно из бронзового, алюминиевого либо металлического страницы толщиной приблизительно 1 мм. Самым надежным есть металлической шаблон.

Посредством шаблона возможно проверить угол при вершине, длину элементов для резки, угол между кромкой и перемычкой для резки. Стоит знать, что задний угол измерить достаточно сложно, потому методом применения шаблона направляться выяснить угол заострения.

Данное приспособление оптимальнее изготовить перед эксплуатацией сверла, дабы возможно было перенести нужные углы с последнего. Различная протяженность кромок для резки и их наклон к оси конструкции смогут привести к неравномерной нагрузке.

При таких условиях конструкция достаточно скоро придет в негодность из-за износа перегруженной кромки для резки. Неправильную заточку кромок для резки возможно заметить на рис.

3. Наточить сверло по металлу несложно, в случае если знать разработку.