Классификация и маркировка легированной стали

Легированной сталью именуют сталь, содержащую, кроме обычных примесей и углерода, .кроме этого и другие элементы, улучшающие ее свойства. ‘

Для легирования стали используют хром, никель, марганец, кремний, вольфрам, молибден, ванадий, кобальт, титан, алюминий, другие элементы и медь. Марганец считается легирующим компонентом только при содержании его в стали более 1%, а кремний — при содержании более 0,8%.

Вводимые в сталь легирующие элементы изменяют ее механические, физические и химические особенности. В зависимости от назначения стали в нее вводят те либо иные элементы, изменяющие особенности в нужном направлении.

Принципиально важно подчернуть, что легированная сталь большинства марок получает высокие физико-механические особенности лишь по окончании термической обработки. По суммарному количеству содержащихся в стали легирующих элементов она делится на низколегированную (суммарное содержание легирующих элементов менее 2,5%), среднелегированную (от 2,5 до 10%) и высоколегированную (более 10%).

Значительным недочётом углеродистой стали есть то, что эта сталь не владеет нужным сочетанием механических особенностей.

С повышением содержания углерода возрастают твёрдость и прочность, но в один момент быстро уменьшаются вязкость и пластичность, растет хрупкость.

Закаленные на мартенсит резцы и другие режущие инструменты углеродистой инструментальной стали жёстки, но не выдерживают высокой скорости резания, поскольку теряют режущие особенности уже при нагреве до температуры 200°. Помимо этого, режущие инструменты из углеродистой стали весьма хрупки и негодны для исполнения операции с ударной нагрузкой На инструмент.

Глубина проникновения закалки (прокаливаемость) углеродистой стали кроме этого мала в связи с ее громадной критической скоростью закалки. В следствии на мартенсит закаливается лишь поверхностный слой подробностей; внутренние слои оказываются закаленными на троостит либо сорбит, а у более либо менее массивных подробностей — вовсе незакаленными.

Так, углеродистая сталь довольно часто не отвечает требованиям инструментального производства и ответственного машиностроения. В таких случаях нужно использовать легированную сталь.

Легирующие элементы, вводимые в сталь, смогут вступать в разные сотрудничества с углеродом и железом.

Все легирующие элементы образуют с железом как в у-, так и в а-модификации жёсткие растворы разной концентрации, т. е. смогут входить в феррит и аустенит, упрочняя их. Но на промежуток существования у-железа примеси оказывают разное влияние: одни (к примеру, никель) расширяют область существования у-железа и при достаточном их содержании делают аустенит устойчивым кроме того при комнатной температуре (такие стали именуют аустенитными); другие (к примеру, хром), напротив, уменьшают промежуток существования у-железа и смогут совсем устранить аустенитное превращение.

При достаточном содержании таких элементов (к примеру, более 13% Сг) у-железо существовать не будет, и при всех температурах, впредь до плавления, структура стали будет состоять лишь из феррита. Такие стали именуют ферритными.

Они закалки не принимают.

По отношению к углероду легирующие элементы разделяются на две группы:

1) элементы, образующие с углеродом устойчивые химические соединения — карбиды (хром, марганец, молибден, вольфрам, ванадий, титан); карбиды смогут быть простые (к примеру, Сг4С, Мо2С) либо сложные легированные (к примеру, (FeCr)7C3; (FeW)sC и др.); твердость их в большинстве случаев выше твердости карбида железа, а хрупкость ниже;

2) элементы, не образующие в присутствии железа карбидов и входящие в жёсткий раствор — феррит (никель, кремний, кобальт, алюминий, медь).

Легированную сталь классифицируют по одному из следующих показателей:

а) по структуре в отожженном состоянии;

б) по структуре в нормализованном состоянии;

в) по назначению и др.

Классификация по структуре в отожженном состоянии. В зависимости от входящих в состав стали структурных составляющих различают доэвтектоидную, заэвтектоидную и ледебуритную сталь.

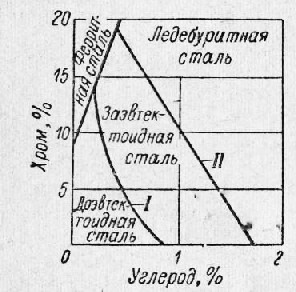

На рис. 1 приведена структурная диаграмма отожженной хромовой стали в зависимости от содержания углерода и хрома.

При малых содержаниях хрома сталь возможно доэвтектоидной, эвтектоидной, заэвтектоидной и ледебуритной. Ледебуритная сталь по существу есть хромовым белым чугуном, но хром так усиливает его свойства, что он удовлетворительно куется и в производстве употребляется как сталь.

Карбиды хрома, как и карбиды вторых элементов, играются в структуре ту же роль, что и цементит, частично замещая его в аустените и перлите. Исходя из этого в хромовых сталях перлит образуется не при 0,8% С, а при меньшем его содержании.

Следовательно, карбидообразующие легирующие элементы (среди них и хром) сдвигаютвлевоточки5и?’ диаграммы состояния совокупности железо—цементит. Концёнтрация легированного эвтектоида (точка S) для стали с разным содержанием хрома характеризуется линией I, а предельная концентрация углерода в легированном аустените-—линией II (рис.

1).

Рис. 1. Диаграмм разделения хромовой стали по структуре

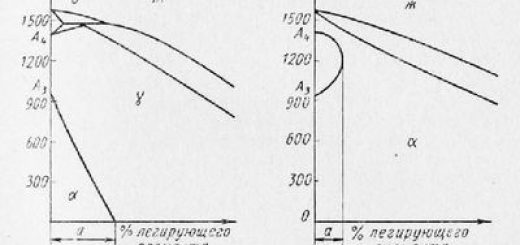

Рис. 2. Диаграмма закал ивае» мости на воздухе никелевой стали

Доэвтектоидная сталь складывается из легированного перлита и избыточного легированного феррита, заэвтектоидная — из легированного карбидов и перлита, а ледебуритная — из легированны ледебурита и карбидов и перлита.

На диаграмме указана кроме этого область ферритной стали, получающейся при громадном количестве хрома и малом количестве углерода.

Классификация по структуре в нормализованном состоянии. На рис. 2 приведена структурная диаграмма для охлажденной на воздухе никелевой стали в зависимости от содержания в ней углерода и никеля.

Диаграмма говорит о том, что при охлаждении на воздухе возможно взята структура аустенита, мартенсита либо смеси феррита с цементитом (перлит, сорбит, троостит) в зависимости от углерода и количества никеля. В соответствие с этим сталь дробят на классы: аустенитный, мартенситный и перлитный.

Это разъясняется тем, что при повышенном содержании легирующих элементов (в частности, никеля) точка мартенситного превращения на диаграмме изотермического распадения аустенита понижается и возможно ниже нуля. Тогда при охлаждении на воздухе до комнатной температуры в стали сохранится аустенит без мартенсита.

При пониженном содержании углерода и никеля мартенситная точка лежит выше, и при охлаждении на воздухе до комнатной температуры сталь принимает структуру мартенсита. При маленьком содержании углерода и никеля скорость охлаждения на воздухе оказывается меньше критической скорости закалки, и сталь, охлажденная на воздухе до комнатной температуры, имеет структуру троостита, сорбита либо перлита.

Заштрихованные участки диаграммы показывают состав стали, занимающий положение промежуточных классов: перлито-мартенситного и мартенсито-аустенитного.

Подобные диаграммы смогут быть выстроены кроме этого для стали, легированной вторыми элементами, причем, не считая трех названных классов, смогут появиться, как это мы уже видели на примере хромовой стали, еще два класса: ледебуритньш (карбидный) и ферритный. Наличие карбидного класса характерно для стали, легированной карбидообразующишд элементами; такая сталь весьма жестка и идет на изготовление инструментов.

Так, легированная сталь в зависимости от состояния и структуры, приобретаемых при охлаждении на воздухе, делится на пять классов (не включая промежуточных): перлитный, мартенситный, аустенитный, карбидный и ферритный.

Классификация по назначению. В зависимости от назначения легированную сталь дробят на конструкционную, инструментальную и сталь с особенными физико-химическими особенностями.

Конструкционную сталь используют для того чтобы автомобилей; она со своей стороны делится на цементируемую (подвергаемую цементации) и улучшаемую (подвергаемую улучшению — закалке и высокому отпуску).

Инструментальную сталь используют для изготовления режущего, измерительного, штампового и другого инструмента.

К сталям с особенными особенностями относят: нержавеющие, жаростойкие, кислотостойкие, износоустойчивые, с особенными магнитными и электрическими особенностями и т. д.

Маркировка легированной стали. По ГОСТ для обозначения легирующих элементов приняты следующие буквы: X — хром, Н — никель, Г — марганец, С — кремний, В — вольфрам, М — молибден, Ф — ванадий, К — кобальт, Т — титан, Ю — алюминий, Д — медь.

Для обозначения легированной стали той либо другой марки используется определенное сочетание букв и цифр. Для стали конструкционной легированной принята маркировка, по которой первые две цифры показывают среднее содержание углерода в сотых долях процента, буквы — наличие соответствующих легирующих элементов, а цифры, следующие за буквами, — процентное содержание этих компонентов в стали.

В случае если по окончании какой-либо буквы отсутствует цифра, то это значит, что содержание данного элемента в стали приблизительно равняется 1%. К примеру, марка 35Х обозначает хромовую сталь, содержащую около 0,35%С и 1%Сг; марка 45Г2 обозначает марганцевую сталь, содержащую около 0,45%Си2%Мп; марка ЗОХНЗ обозначает хромоникелевую сталь, содержащую около 0,3%С, 1%Сг и 3%Ni и т. д. Для стали инструментальной легированной порядок маркировки по легирующим компонентам тот же, что и для конструкционной, но количество углерода указывается первой цифрой в десятых, а не в сотых долях процента.

В случае если цифра отсутствует, то сталь содержит около либо более 1 % углерода.

Для обозначения отличной стали в конце маркировки додают букву А. Отличная сталь содержит меньше фосфора и серы, чем простая качественная.

Кое-какие стали особого назначения имеют особенную маркировку из букв, каковые ставятся в первых рядах: III — шарикоподшипниковая, Р — быстрорежущая, Ж — хромовая нержавеющая ферритного класса, Я — хромоникелевая нержавеющая аустенитного класса, Е — электротехническая сталь.