Общие сведения о гидравлических прессах

Работа гидравлических прессов основана на применении закона Паскаля, в соответствии с которому давление, создаваемое на жидкость внешними силами, передается ею по всем направлениям равномерно и действует перпендикулярно поверхности.

В случае если малым плунжером сжимать жидкость, то появляющееся наряду с этим давление через жидкость в трубопроводе передастся к громадному плунжеру и он придет в перемещение вместе с подвижной поперечиной. Наряду с этим заготовка будет деформироваться упрочнением, действующим на плунжер.

По закону Паскаля давление в громадном и малом цилиндрах одинаково. В случае если обозначить его через р, то упрочнение, развиваемое прессом, РПр=рРпр, где Fnp — площадь плунжера пресса.

В случае если площадь плунжера пресса Fnp большое количество больше площади плунжера насоса F„, то упрочнение, развиваемое прессом, окажется многократно больше того упрочнения, которое формирует насос.

Жидкость в прессе передает энергию насоса рабочему плунжеру при рабочем ходе, т. е. есть, как говорят, энергоносителем. Между насосом и прессом в трубопроводе помещен блок с клапанами либо золотниками, управляющими потоком жидкости, направляя его или к главному цилиндру (при рабочем ходе), или к возвратным цилиндрам, каковые поднимают подвижную поперечину в исходное положение по окончании деформирования заготовки.

Рабочий цикл гидравлического пресса складывается из следующих периодов: холостой движение (движение приближения), в то время, когда поперечина двигается к заготовке, но еще не соприкасается с ней; рабочий движение, в то время, когда пресс делает работу, деформируя заготовку; обратный движение, при котором поперечина по окончании завершения рабочего хода возвращается в исходное положение. В рабочий цикл входят кроме этого вспомогательные операции (подача заготовки, удаление готового изделия и пр.).

Холостой движение осуществляется жидкостью низкого давления 0,4—1,2 МПа (4—12 кгс/см2). Для этого помогает совокупность наполнения, которая включает один либо пара наполнительных баков, и трубопроводы и наполнительный клапан.

Время от времени в совокупности наполнения употребляется открытая емкость, которая ставится выше уровня рабочего цилиндра, благодаря чему и создается необходимое давление.

В маленьких прессах холостой движение может осуществляться от отдельного насоса с малым давлением, но с громадной производительностью. обратный ходы и Рабочий пресса осуществляются под действием жидкости большого давления.

самые употребительные давления 20, 32, 45 МПа (200, 320, 450 кгс/см2).

Существуют два главных типа привода большого давления: насосный и мультипликаторный.

При насосном приводе давление в рабочем цилиндре не имеет возможности быть больше большого давления, развиваемого насосами. Различаются чисто насосный и насосно-аккумуляторпый приводы.

Чисто насосный привод обслуживает лишь этот пресс (из этого второе его наименование «личный»). В этом случае жидкость в рабочие цилиндры подается конкретно насосом.

Таковой привод компактен и экономичен. Благодаря малым размерам насос с электродвигателем и редуктором время от времени удается установить прямо на прессе.

Для некоторых технологических процессов требуются высокие скорости перемещения инструмента. Характеристики насосов — в основном производительность, т. е. количество жидкости, подаваемое насосом в единицу времени,— не всегда удовлетворяют этим требованиям.

В таких случаях применяют насосно-акку-муляторный привод, в котором между прессом и насосом устанавливается аккумулятор — баллон, в котором запасается (аккумулируется) жидкость большого давления. Это удается сделать вследствие того что насосы смогут трудиться непрерывно В течение всего цикла, а расходуется жидкость только в кое-какие его периоды.

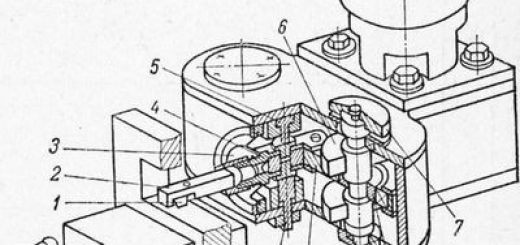

Рис. 1. Схема гидропрессовой установки:

1 — основание, 2 — заготовка. 3 — колонна, 4—подвижная поперечина, 5 — верхняя поперечина, б—1 основной плунжер, 7 — органы управления, 8 — трубопровод, 9 — плунжер насоса, 10 — возвратный цилиндр

На протяжении обратного хода и рабочего аккумулятор за маленькое время отдает запасенную жидкость, как бы компенсируя нехватающую мощность двигателей и насосов, и тем самым снабжает высокую скорость перемещения поперечины и требуемое упрочнение пресса. В этом случае скорость подвижной поперечины определяется не производительностью насоса, а зависит от сопротивления заготовки, преодолеваемого подвижной поперечиной.

В большинстве случаев насосно-аккумуляторный привод (насосно-аккумулятор-ная станция) обслуживает несколько, а пара прессов сходу.

В гидропрессовой установке с насосно-аккумуляторным приводом более долгие трубопроводы и более сложные органы управления с чисто насосным приводом. Избыток давления в аккумуляторе над тем давлением, которое расходуется на деформацию заготовки, тратится на преодоление гидравлических сопротивлений в трубах, клапанах и т. д. Следовательно, и утраты в этом случае больше.

Мультипликаторы представляют собой устройства для дополнительного увеличения давления жидкости перед подачей ее в рабочие цилиндры. Мультипликатор складывается из двух цилиндров разных диаметров.

В цилиндр громадного диаметра D поступает пар либо воздушное пространство (паровоздушный мультипликатор) или жидкость от насосно-аккумуляторной станции либо насоса (гидравлический мультипликатор). Из цилиндра меньшего диаметра d жидкость большого давления поступает к прессу.

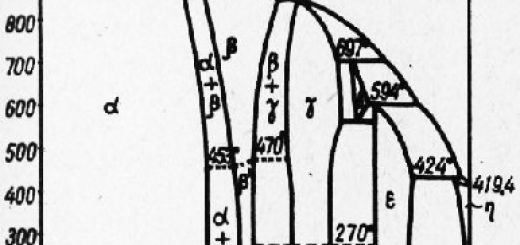

Рис. 2. Схема действия мультипликатора

В этих формулах не учитываются утраты на трение в узлах мультипликатора, каковые в большинстве случаев не превышают 10%.

Паровоздушные Мультипликаторы малоэкономичны и исходя из этого сохранились только в ветхих ковочных прессах. Гидравлические мультипликаторы применяют, по большей части, как средство увеличения давления жидкости в гидросистеме при отсутствии насосов, развивающих требуемое давление.

При питании мультипликатора от насосно-аккумуляторной станции либо от насосов (последнее используется редко) прессы, в большинстве случаев, действующий при давлении рабочей жидкости до 64 МПа (640 кгс/см2), реже при давлении 100—150 МПа (1000— 1500 кгс/см2).

Конструкция распределительных устройств, благодаря которым руководят гидропрессовой установкой, зависит от вида рабочей жидкости.

В приводе прессов в большинстве случаев используют масла и водные эмульсии. Применение чистой воды нежелательно, поскольку она приводит к коррозии клапанных трубопроводов и устройств.

В то время, когда пресс трудится на эмульсии, в его приводе используют кривошипные клапанные распределители и плунжерные насосы.

Чаще всего употребляется эмульсия, воображающая собой 1—5%-ный раствор эмульсола в воде. В отечественной практике употребляется эмульсол Б, складывающийся из 85 % асидола и веретённого 15% масла.

В масляных приводах используют, в большинстве случаев, масло веретенное 3 либо индустриальное 20 (ГОСТ 20799—75). В этом случае в качестве источника давления применяют, в основном, рота-ционно-плунжерные насосы, а в совокупности управления — золотники, каковые несложнее и эргономичнее в работе, чем клапанные распределители.

Сейчас в ковочных прессах в качестве рабочих сред начинают использовать негорючие жидкости, а также смеси воды и гликоля, синтетические жидкости на эмульсии и основе фосфатов масла и воды. Нужно, но, иметь в виду, что в этом случае должны употребляться особые уплотнения.

В отличие от молотов работа гидравлического пресса совершается за счет потенциальной энергии, накопленной жидкостью. Силы, появляющиеся в прессе при его работе, воспринимаются станиной — замкнутой рамой, образованной поперечинами и колоннами.

На фундамент передается нагрузка лишь от массы пресса. Исходя из этого при устройстве фундаментов гидравлических прессов, в большинстве случаев, учитывают только ее, тогда как фундамент молота делают с расчетом на восприятие упрочнений, появляющихся при его работе.

Гидравлические прессы классифицируются по технологическому назначению и конструктивным особенностям.

В первом случае самые характерными показателями являются размещение цилиндров и тип станины. Прессы с вертикальным размещением рабочих цилиндров носят название вертикальных, соответственно прессы с горизонтальным размещением цилиндров именуют горизонтальными.

У вертикальных прессов рабочие цилиндры, в большинстве случаев, размещают в верхней поперечине. Возвратные цилиндры располагают в большинстве случаев в основании пресса, но в некоторых автомобилях они находятся в верхней части пресса (у верхней поперечины).

В этом случае их соединяют с подвижной поперечиной пресса тягами либо особой поперечиной.

При размещении рабочих цилиндров внизу (при нижнем приводе) время от времени возвратные цилиндры по большому счету не требуются, поскольку опускание поперечины в исходное положение может происходить под действием ее собственного веса.

Самый обширно в прессах используются колонные станины. Но в прессах маленького упрочнения время от времени употребляются одностоечные станины. Такая конструкция снабжает вольный доступ к прессу и хороший обзор рабочего пространства.

В случае если пресс маленького упрочнения предназначается чтобы получить штамповки повышенной точности, то целесообразнее использовать двухстоечную станину, которая имеет лучшее направление и исходя из этого владеет большей жесткостью.

Прессы колонного типа строятся с различным числом колонн — двумя, тремя, четырьмя а также восемью. Но самый распространены четырехколонные прессы.

В прессах громадных упрочнений сейчас начали употребляться рамные станины, изготовленные из катаных плит громадной толщины.

Пониженной металлоемкостью характеризуются прессы с предварительно напряженными станинами. Такая станина складывается из полуцилиндрических ригелей и стоек, скрепленных обмоткой из высокопрочной ленты (либо проволокой).

Предварительное натяжение скрепляющего элемента выбирают с таким расчетом, дабы стык между стойками и ригелями не раскрывался под рабочей нагрузкой. Рабочие цилиндры монтируют в верхнем либо нижнем ригеле либо вольно опирают па один из них.

Гидравлические прессы используются не только в металлообрабатывающей индустрии, но и для синтеза неестественных алмазов и других сверхтвердых материалов, обработки древесины, получения резинотехнических пластмасс и изделий, в производстве пищевых продуктов, сельском хозяйстве и т. д.

Рис. 2. Схема пресса со станиной, скрепленной обмоткой из высокопрочной ленты

1 — рабочий цилиндр, 2 — лента, 3— стойка, 4 — верхний ригель

Гидравлические прессы для обработки металла по технологическому назначению делятся на ковочные, штамповочные, для выдавливания (трубопрофильные), гибочные, прошивочные, протяжные, пакетировочные и др.

Технологическое назначение определяет изюминке конструкции. Так, для штамповочных прессов крайне важно обеспечить правильное направление поперечины; конструкция ковочных обязана разрешать легко манипулировать в рабочем пространстве; прессы для выдавливания в большинстве случаев выпускаются в горизонтальном выполнении и т. д.

Рис. 3. Крепление колонн посадкой на бурты