Пайка горелками

Для нагрева спаиваемых расплавления и частей припоя используют паяльные лампы либо горелки для газовой сварки со особым наконечником.

Паяльные лампы бывают керосиновые и бензиновые. Керосиновые лампы стремительнее выходят из строя, благодаря засорения змеевика продуктами разложений керосина.

Исходя из этого для пайки целесообразнее использовать бензиновые паяльные лампы, каковые имеют прямые, легко прочищаемые каналы.

Перед тем, как разжечь лампу в первых рядах горелки ставят железный лист либо кирпич. В первоначальный период разжигания лампы горючее, еще не успевшее превратиться в газ, возможно выкинуто из нее в виде горящей струи.

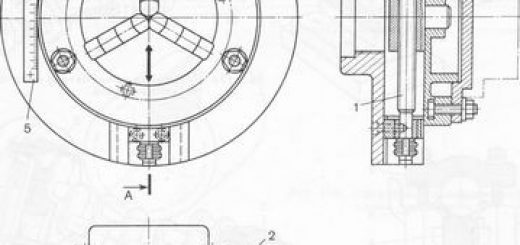

Горелка для газовой сварки используется со особыми сменными многосопловыми мундштуками1, каковые снабжают равномерный прогрев подробности, облегчают ведение процесса пайки. Выбор горелки зависит от размера, массы к конфигурации узла, подлежащего пайке.

При пайке небольших подробностей используют наконечники № 0 и 1, большие подробности паяют горелками с наконечниками № 5 и 7. Температура пламени зависит от видов горючих газов, сжигаемых в смеси с кислородом либо с воздухом. Все горючие газы в смеси с кислородом дают более большую температуру пламени, чем в смеси с воздухом.

Наиболее высокая температура (3100°) получается при сжигании ацетилена, более низкая — при сжигании пропана, бутана и газа. Используя разные горючие газы в смеси с кислородом либо с воздухом приобретают нужные для пайки температуры нагрева металла.

флюсы и Припои. Для получения прочного паяного соединения применяют бронзово-цинковые и серебряные припои.

Бронзово-цинковые припои существенно хуже серебряных как по прочности, так и в технологическом отношении. Исходя из этого при ремонте их используют редко. Паяют ими малоответственные подробности из меди, бронз и латуней.

Пайку металлических подробностей делают нестандартными припоями — бронзой марки Л-62 либо припоем ЛOK-62. Эти сплавы не содержат серебра, но снабжают такое же высокопрочное соединение металлических подробностей, как и серебряные припои.

Припой ПСрФ-4 применяют в целях экономии серебра при пайке бронзовых подробностей, им заменяют припои ПСр-25 и ПСр-45. Для пайки металлических подробностей припой ПСрФ-4 не пригоден благодаря хрупкости паяного шва.

Состав, способ и назначение изготовление флюсов для пайки горелками приведены в таблице 15. Не считая этих флюсов при пайке бронзово-цинковыми припоями используются борная кислота и бура.

Бура не редкость в виде кристаллов либо в порошке. Для пайки используют порошкообразную буру, которую перед потреблением обезвоживают: буру нагревают в печи до образования белой жёсткой прекращения и массы выделения паров.

Взятую жёсткую буру еще горячей нужно растолочь и сложить в банку с притертой либо резиновой пробкой, поскольку она скоро впитывает влагу из воздуха.

Необезвоженная бура при нагреве вспучивается и разбрызгивается, в следствии чего трудящийся может взять ожог. Температура плавления буры 741°.

Используется бура при пайке бронзы, меди, серебра и других тугоплавких металлов.

Главным ее недочётом есть то, что она в расплавленном состоянии, соединяясь с окислами металлов, образует соли, каковые при остывании покрывают поверхность шва жёсткой нерастворимой в воде коркой. Эту корку удаляют шабером либо растворяют в серной кислоте.

Борная кислота (температура плавления 577°) действует лучше, чем бура, но ввиду собственной дороговизны используется редко и по большей части как составная часть флюсов.

Подготовка к пайке и пайка. Для получения качественного паяного соединения нужно шепетильно подготовить спаиваемые поверхности и обеспечить получение между ними зазора в пределах 0,1—0,2 мм.

самые прочные швы получаются при зазоре 0,1 мм. При громадных зазорах прочность паяного соединения значительно уменьшается.

Спаиваемые поверхности очищают от грязи, окиси и жира посредством шабера, напильника либо наждачной бумаги и протравливают в 20—30%-ном растворе серной кислоты в течение 20—30 мин. По окончании травления подробность промывают тёплой (70—80°) водой и сушат.

В случае если поверхность покрыта слоем накипи (соты водяных радиаторов), то травят в соляной кислоте. По окончании очистки места пайки шепетильно покрывают флюсом, предназначенным для данного припоя и металла.

Не рекомендуется наносить флюс на место пайки по окончании нагрева подробности до температуры плавления флюса. На поверхности образуется достаточно толстый слой окис-ной пленки (окалины), для удаления которой требуется больше времени и флюса.

Время от времени толстая окисная пленка не успевает всецело раствориться в ходе пайки, что ведет к заметному ослаблению соединения. Как продемонстрировали испытания, прочность соединения возрастает, в случае если флюс, замешанный на воде или других растворителях, наносится в виде слоя до начала пайки (при сборке подробностей под пайку).

При необходимости флюс додают и в ходе пайки, но до расплавления припоя.

Наносить флюс перед пайкой возможно на медь, латунь, латунь, стали и жаропрочные сплавы. Исключение — его сплавы и алюминий.

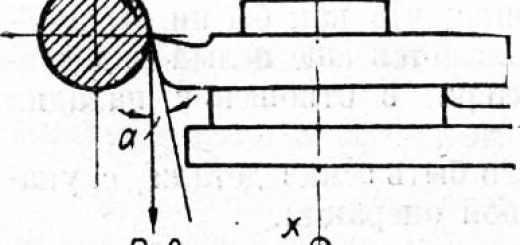

В случае если пайка выполняется измельченным припоем, то его наносят на шов в смеси с флюсом и после этого нагревают места пайки до температуры, превышающей температуру плавления припоя на 60—70°. Припой в виде проволоки накладывают на разогретое место спая, либо расплавляют в пламени, как присадочный материал при сварке.

В последнем случае припой вводят в пламя по окончании того, как место спая достаточно прогрето. В случае если припой не растекается по шву, значит пленка окиси не всецело растворилась в флюсе ввиду недостаточного его количества на шве.

При добавке маленького количества флюса припой начинает растекаться.

Припаивая тонкостенную подробность к толстостенной пламя направляется на более массивную подробность. В случае если соединяют равные по массе подробности, но хорошие по теплопроводности, то пламя направляют на ту подробность, теплопроводность которой больше.

По окончании окончания пайки изделие медлительно охлаждают и смывают со шва остатки флюса.