Понятие о базах и их выборе

Базирование — придание заготовке либо изделию требуемого положения довольно выбранной совокупности координат.

База — поверхность либо делающее ту же функцию сочетание поверхностей, ось, точка, находящеяся в собствености заготовке либо изделию и применяемая для базирования.

Проектная база — база, выбранная при проектировании изделия, технологического процесса изготовления либо ремонта этого изделия.

Настоящая база — база, практически применяемая в конструкции, при изготовлении, эксплуатации либо ремонте изделия.

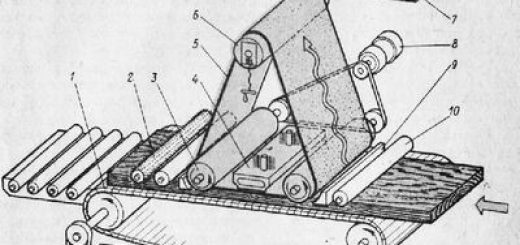

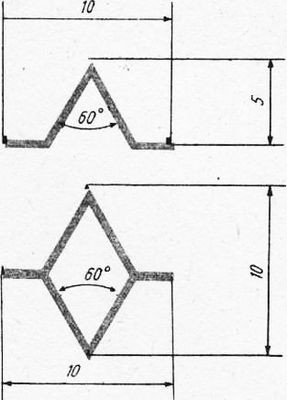

Схема базирования — схема размещения опорных точек на базах заготовки либо изделия. Наряду с этим все опорные точки на схеме базирования изображают условными символами и нумеруют порядковыми номерами, начиная с базы, на которой находится громаднейшее количество опорных точек.

На рис. 1 продемонстрировано условное изображение опорных точек, а на рис.

2 — схема базирования призматической подробности.

Смена баз — преднамеренная пли случайная замена одних баз вторыми с сохранением их принадлежности к конструкторским, технологическим либо измерительным базам.

Погрешность базирования — отклонение практически достигнутого положения заготовки либо изделия при базировании от требуемого.

Закрепление — пар сил и приложение сил к заготовке либо изделию для обеспечения постоянства их положения, достигнутого при. базировании.

Установка — закрепления заготовки и процесс базирования либо изделия.

Погрешность установки — отклонение практически достигнутого положения заготовки либо изделия при установке от требуемого.

Виды баз по назначению.

Конструкторская база — база, применяемая для определения положения подробности либо сборочной единицы в изделии. Под сборочной единицей знают изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе при помощи сборочных операций.

Рис. 1. Условное изображение опорных точек

Рис. 2. Схема базирования призматической подробности

Запасной база — конструкторская база, находящеяся в собствености данной подробности либо сборочной единице и применяемая для определения положения присоединяемого к ним изделия.

Технологическая база — база, применяемая для определения положения заготовки либо изделия в ходе изготовления либо ремонта.

Измерительная база — база, применяемая для определения относительного положения заготовки либо средства и изделия измерения.

Виды баз по лишаемым степеням свободы.

Установочная база — база, лишающая заготовку либо изделие трех степеней свободы — перемещения на протяжении одной координатной поворота и оси около двух осей.

Направляющая база — база, лишающая заготовку либо изделие двух степеней свободы — перемещения на протяжении одной координатной поворота и оси около второй оси.

Опорная база — база, лишающая заготовку либо изделие одной степени свободы — перемещения на протяжении одной координатной оси либо поворота около оси.

Базирование обрабатываемых подробностей. Из механики как мы знаем, что каждое полностью жёсткое тело в пространстве имеет шесть степеней свободы, т. е. оно может перемещаться в трех взаимно перепендикулярных направлениях по осям х, у и г и поворачиваться около этих осей.

Дабы закрепить жёсткое тело в пространстве в определенном положении, нужно отнять у него этих шести степеней свободы.

При установке заготовки на станке нужно обеспечить в полной мере определенное ее положение довольно режущего инструмента, поскольку от этого в значительной степени зависит точность обработанной подробности. На рис.

98 продемонстрирована схема установки на шесть точек заготовки, имеющей форму параллелепипеда. Нижней установочной базой заготовку устанавливают на три точки (штифта) 1, 2 и 3. Заготовка наряду с этим лишилась трех степеней свободы, в частности: поворота около осей х и у и перемещения на протяжении оси г. Прижав заготовку к двум направляющим точкам (штифтам) 4 и 5, мы лишаем ее еще двух степеней свободы — поворота около оси г и перемещения на протяжении оси х. Дабы лишить

Рис. 3. Схема установки призматической заготовки на шесть точек

заготовку последней, шестой, степени свободы — перемещения на протяжении оси v, — достаточно опорную плоскость прижать к штифту 6. Так, для получения в полной мере определенной установки заготовки в приспособлении нужно и достаточно иметь шесть опорных точек, из которых три находятся в установочной плоскости, две — в направляющей и одна — в опорной. Это правило в технологии машиностроения носит название «правила шести точек».

Но не всегда требуется обеспечить в полной мере определенное положение заготовки. К примеру, при фрезеровании паза в бруске, закрепленном в тисках, его, в большинстве случаев, устанавливают на две подкладки, заменяющие три точки в опорной плоскости, и прижимают к неподвижной губке тисков, заменяющей две точки в направляющей плоскости.

Шестая точка в упорной плоскости отсутствует, поскольку в этом случае не нужно обеспечить в полной мере определенное положение упорной плоскости бруска.

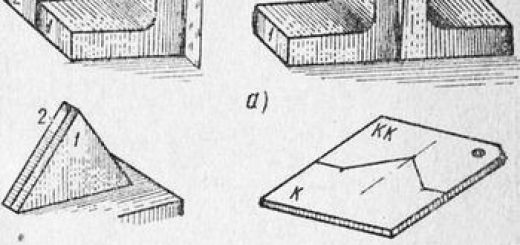

При базировании цилиндрической подробности на на призме она лишается четырех степеней свободы четырьмя неподвижными одноточечными опорами 1,2, 3 и 4. Оставшихся двух степеней свободы — перемещение подробности на протяжении оси у (на протяжении призмы) и вращение подробности около оси — она лишается посредством еще двух одноточечных опор. Для этого нужно в точке 5 поставить упор, а в точке 6 — шпонку.

В этом случае неточность размеров по диаметру ступеней вала, полученная по окончании их токарной обработки, будет изменять положение оси вала по высоте. Исходя из этого при установке ступенчатых валов направляться использовать одну призму, неподвижную по высоте, а другую — регулируемую.

Время от времени при фрезеровании заготовки устанавливают на магнитном столе, закрепленном на столе фрезерного станка, лишь по трем опорным точкам. Для фиксации положения заготовок, имеющих плоскости и точные отверстия (шатуны, блоки цилиндров, корпусные подробности и т. д.), вместо базирования по опорной, направляющей и упорной плоскостям используют базирование по плоскости и двум отверстиям, перпендикулярным к ней, и по плоскости и параллельному ей отверстию.

Рис. 4. Закрепление бруска в тисках

Рис. 5. Базирование вала на призме

Рис. 6. Базирование заготовки с отверстиями