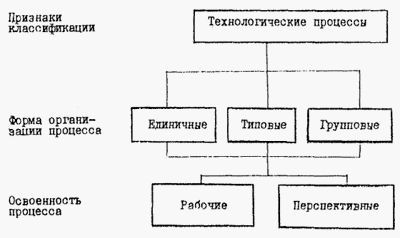

Разработка групповых технологических процессов

Следующим этапом, оказывающим громадное влияние на успешное применение группового способа при холодной штамповке, есть разработка групповых технологических процессов; наряду с этим необходимо исходить из следующих главных положений:

1) последовательность технологических операций обязана снабжать штамповку любой подробности группы в соответствии с техническими требованиями и чертежом;

2) технологическая оснастка должна быть групповой, снабжающей изготовление любой подробности группы;

3) оборудование должно быть высокопроизводительным, затраты времени на переналадку при переходе к партии подробностей другого типа должны быть минимальными.

Выбор самоё экономичного варианта технологического процесса обязан производиться в зависимости от серийности производства.

При разработке групповых процессов нужно осуществлять оснастки загрузки и расчёт оборудования подробностями данной группы и стремиться к созданию групп, снабжающих большую их загрузку. Вследствие этого в ходе разработки группового процесса не исключена необходимость внесения корректировки в ранее произведенную группировку подробностей.

Особенности разработки технологического процесса мелкосерийной штамповки, быстро отличающие ее от условий массового и крупносерийного производства, обусловлены следующим:

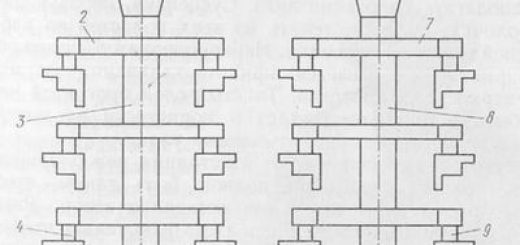

1) наличием двух принципиально разных способов штамповки — по элементам и комплексной, любой из которых имеет свойственную ему структуру технологического процесса и содержание операций; наряду с этим в одном технологическом ходе смогут употребляться оба метода;

2) значительно большее число операций, которое при поэлементной штамповке может составить 15—20 (а в отдельных случаях и больше) вместо двух-пяти операций на подробность, в условиях крупносерийного либо массового производства; это в громадной степени усложняет технологический процесс и соответственно его разработку;

3) многообразие способов и средств штамповки, используемых в мелкосерийном производстве;

4) нередкие трансформации конструкций изготовляемых подробностей, что требует обеспечения громадной гибкости технологического процесса, разрешающей с минимальными затратами времени и средств внедрить эти трансформации.

Конкретные методы оптимизации технологических процессов направляться разглядеть раздельно для поэлементной и для комплексной штамповки.

Поэлементная штамповка. Причиной, лимитирующих возможность применения этого метода, есть уровень качества подробностей и, первым делом, их точность.

По этому показателю поэлементная штамповка существенно уступает комплексной. Использование ее вероятно лишь в том случае, если уровень качества подробности обеспечивается дополнительной обработкой.

Технологическая себестоимость подробностей в громаднейшей степени зависит от их сложности, т. е. характера и числа образующих их элементов, и значительно меньше — от программы выпуска.

Затраты на амортизацию и оснащение и эксплуатацию оборудования кроме этого находятся в прямой зависимости от числа элементов. Исключение образовывает штамповка посредством набора универсальных скоб, но область применения этого метода ограничена.

В целом по трудоемкости поэлементная штамповка многократно превышает комплексную.

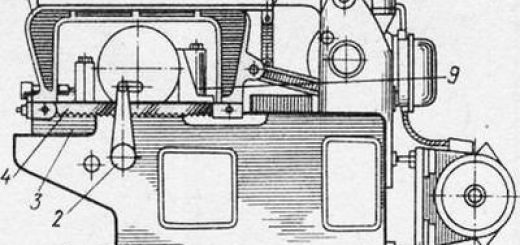

Назначение оборудования при поэлементной штамповке по большей части обусловлено структурой технологического процесса: или это будут прессы, обслуживающие участок поэлементной штамповки, или коордииатно-револьверные прессы. При исполнении технологических расчетов направляться проверить значения требующихся для каждой операции упрочнений чтобы не было перегрузки оборудования.

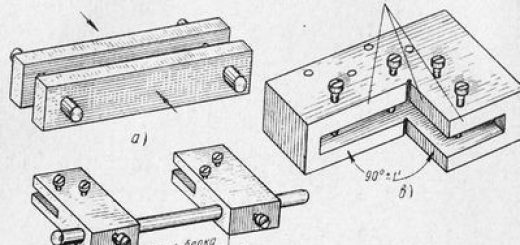

Назначение инструмента (и оснащения штампов) осуществляется в соответствии со структурой технологического процесса и технологическими возможностями штампов.

Комплексная штамповка. Технологические процессы при комплексной штамповке малых партий подробностей в общем сходны с процессами, используемыми в серийном производстве.

Отличие между ними содержится в конструкциях штампов, что время от времени отражается на степени концентрации операций, потому, что на большинстве упрощенных штампов возможно делать лишь один вид формоизменения, к примеру лишь вырезку либо лишь пробивку.

С экономической стороны эти процессы характеризуются намного меньшими длительностью и трудоёмкостью производственного цикла если сравнивать с поэлементной штамповкой и вместе с тем громадной зависимостью технологической себестоимости от величины программы выпуска.

Технологические расчеты создают по общепринятым правилам. Некое отличие обнаруживается лишь при расчете норм расхода материала.

Оно содержится в том, что в расчет вводятся утраты материала на наладку штампов, которые связаны с неизбежной порчей нескольких подробностей в ходе наладки. Такие утраты, несущественные в массовом производстве, становятся заметными при штамповке малых партий.

Разработка группового технологического процесса тесно связана с выбором конструкции штампов. Во многих случаях нельзя разрабатывать групповые операции, не имея представления о конструкции штампа. Вследствие этого рекомендуется при выборе варианта технологического процесса и установлении последовательности исполнения операций обеспечить совместную работу

нолога и конструктора, поскольку в ходе проектирования Т6 астки может выявиться необходимость внесения отдельных °С правок как в группировку подробностей, так и в последовательность технологических операций.

Совместное применение классификатора подробностей, классификаторов технологической оснастки, ориентирующих устройств списка типовых операций разрешает выбрать как групповой технологический процесс для обработки конкретной подробности, так и тип технологической оснастки для обработки того либо иного элемента с учетом наложенных ограничений.