Развертывание при обработке металла

Развертыванием обрабатывают отверстия, к каким предъявляются повышенные требования в отношении чистоты поверхности и точности размеров. Инструмент для развертывания—развертка— используется не только для окончательной, но и для предварительной обработки отверстий, каковые наряду с этим получаются особенно правильными и чистыми.

Процесс развертывания происходит при двух совместных относительных перемещениях режущего инструмента: поступательном — на протяжении оси — и вращательном. Развертка снимает небольшой слой металла.

Припуски под развертку принимаются в пределах нескольких десятых долей миллиметра.

На рис. 1 изображены ручная и машинная развертки.

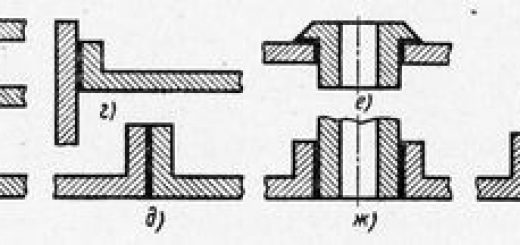

Рабочая часть развертки, на которой нарезаны зубья, расположенные по окружности инструмента, со своей стороны делится на рабочую и калибрующую части.

Рабочей, либо заходной, именуют переднюю конусную часть развертки, которая при развертывании делает в отверстии главную работу по снятию стружки. Калибрующая часть — это смежный с рабочей частью участок, служащий для калибрования зачистки и направления (развёртки) развертываемого отверстия.

На протяжении рабочей части развертки имеются канавки, служащие для образования режущих отвода и кромок стружки, которая снимается при развертывании.

За калибрующей частью направляться шейка и потом хвостовик, которым развертку закрепляют в шпинделе станка либо в воротке. Хвостовая часть развертки возможно цилиндрической (с квадратным финишем либо без него) и конической.

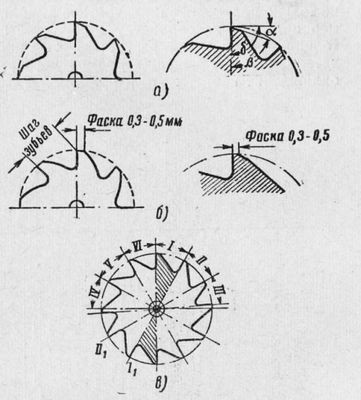

Режущим элементом развертки являются зубья. Рабочая и калибрующая части развертки отличаются друг от друга формой зуба: на рабочей части зуб заточен до остроты, а на калибрующей имеет на вершине фаску-ленточку шириной 0,3—0,5 мм в виде части дуги окружности; назначение фаски — калибровать и заглаживать стены развертываемого отверстия.

Развертки изготовляют с равномерным и неравномерным распределением зубьев по окружности. Для ручного развертывания направляться использовать развертки с неравномерным распределением зубьев по окружности: они дают при развертывании вручную более чистую поверхность отверстия, а основное, ограничивают возможность так называемой огранки отверстий, при которой отверстия получаются не цилиндрической, а многогранной формы.

Машинные развертки изготовляют с равномерным распределением зубьев по окружности.

Рис. 1. Углы зубьев разверток: а — вид зуба в рабочей части развертки, б — вид зуба в цилиндрической (калибрующей) части развертки, в— схема неравномерного распределения зубьев ручной развертки, к—задний угол, з —угол заострения, д— угол резания

На рис. 1 продемонстрированы углы зубьев разверток.

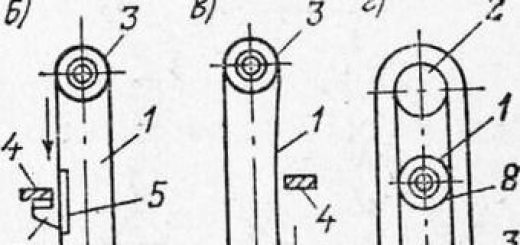

Для развертывания конических отверстий используют конические развертки (рис. 1).

Главное требование, предъявляемое к работе разверткой, — это получение правильного и чистого отверстия. Тут значение имеет не только верное и аккуратное исполнение работы, но и размер припуска на обработку, количество переходов, которое связано с толщиной снимаемой разверткой стружки, метод закрепления подробности, острота режущих кромок развертки, режим обработки, охлаждение инструмента и пр.

Рис. 2. Конические развертки: а — черновая, б — промежуточная, в — чистовая

Отверстие под развертку высверливают с малый припуском, равным по диаметру не более 0,2 мм на черновую развертку, и не более 0,1 мм на чистовую. Громадный припуск может привести к стремительному затуплению заборной части развертки, точности отверстия и ухудшению чистоты.

Очень сильно воздействуют на чистоту и точность развертываемого отверстия охлаждение и смазка. При развертывании диаметр отверстия довольно часто получается больше диаметра развертки — явление, именуемое разбивкой отверстия.

При развертывании без охлаждения и смазки не только получается громаднейшее искажение размера благодаря разбивки, но и появляется опасность защемления развертки в отверстии и поломки зубьев. При развертывании всухую поверхность отверстия получается неровной, шероховатой.

Развертку смазывают при развертывании чугуна и стали минеральным маслом, при развертывании меди — эмульсией, алюминия — скипидаром с керосином, дуралюмина — сурепным маслом; только латунь и латунь возможно развертывать всухую.

Перед работой нужно шепетильно осмотреть развертку. Запрещено использовать развертки с выщербинами либо забоинами на зубьях—таковой инструмент не дает ровного и чистого отверстия.

При развертывании на станке отверстие время от времени получается «разваленным». Это разъясняется неисправностью станка — тем, что шпиндель при вращении бьет и его ось не сходится с осью отверстия.

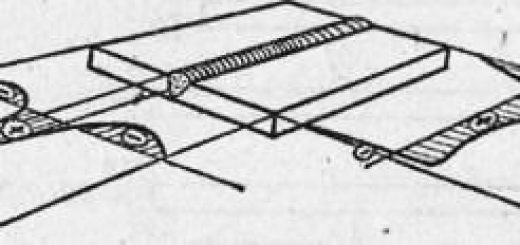

Чтобы не было порчи поверхности отверстия при развертывании на станках употребляют особые качающиеся оправки.

При ручном развертывании развертку закрепляют в воротке, после этого вводят рабочую часть развертки в отверстие, направляя ее так, дабы оси отверстия и развертки совпали. Вращать развертку следует в одну сторону и в обязательном порядке равномерно, в один момент совершая медлено подачу.

Обратное вращение развертки не допускается; от этого портится поверхность отверстия, помимо этого, смогут сломаться зубья развертки, поскольку под них может попасть стружка.

Пример обработки отверстия развёртыванием и сверлением Дан на рис. 2, а. Материал — металлическая заготовка, диаметр отверстия 16 мм.

Эту работу нужно делать так:

1) просверлить отверстие сверлом диаметром 15,7 мм;

2) зажать заготовку в тисках;

3) засунуть в отверстие без перекоса черновую развертку диаметром 15,9 мм; 4) надеть вороток на квадрат хвостовика развертки;

5) приступить к развертыванию: повертывать развертку воротком в сторону направления режущих кромок зубьев, легко нажимая на нее вниз;

6) по окончании развертывания вывести черновую развертку из отверстия;

7) засунуть в отверстие чистовую развертку диаметром 16 мм;

8) надеть вороток на квадрат хвостовика развертки и произвести развертывание отверстия.

Рис. 3. Ручное развертывание

Она такова:

а) сверление сверлом диаметром 28 мм;

б) зенкерованиезенкером диаметром 29,6 мм;

в) развертывание черновой разверткой диаметром 29,9 мм;

г) развертывание чистовой разверткой диаметром 30 мм.