Резка тонких лент и профилей малых сечений

В производстве миниатюрных изделий резка узких лент (толщиной менее 0,03 мм), фольги, профилей малых сечений (диаметром менее 1,0 мм) есть по большей части заготовительной операцией, служащей чтобы получить заготовки и полуфабрикаты, идущих на предстоящую обработку: холодную штамповку, фотохимическое травление, склеивание, пайку и т. д. Главным требованием при резке есть мини и оптимальный раскрой-мальнй отход материала. Резку создают для получения прямоугольных полос заданной ширины.

Резку профилей малых сечений, узких лент, проводов создают ножницами, в штампах и с применением особых приспособлений. Последние самый обширно используют, в то время, когда к изделиям предъявляют повышенные требования: отсутствие заусенцев либо чрезмерной деформации материала в зоне реза.

Резка узких лент. Изюминкой оборудования резки узких (толщиной 0,002—0,02 мм) материалов есть использование подробностей резательных узлов, изготовленных с высокой точностью.

Последовательность повышенных требований предъявляют и к вторым узлам. К примеру, узел натяжения должен иметь высокую чувствительность, поскольку из-за недостаточной чувствительности малой усилий прочности и регулирования натяжения при резке лента рвется.

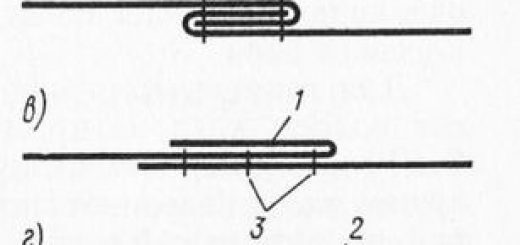

Рис. 1. Узел резки роликовых ножниц

Для резки ленты толщиной 0,002—0,01 мм применяют приводные дисковые (роликовые) ножницы, схема узла резания которых приведена на рис. 1. Резка ленты производится ножами, имеющими коническую чашеобразную форму.

Ножи установлены на валах, и вольно перемещаются по скользящей шпонке. Плотный прижим ножей, насаженных на верхний вал, осуществляется гайкой, пружиной и контргайкой.

Перемещение валам сообщается через зубчатую передачу и звёздочку.

При резке узких лент образуются заусенцы величиной 0,002— 0,004 мм. Для удаления их ленту прокатывают со скоростью’15— 18 м/мин через прокатные валки.

При снятии заусенцев электрополированием ленту нужно хорошо намотать в рулон, поскольку при неплотной навивке вероятно растравливание участков, где намотка неплотная.

Во многих случаях для удаления заусенцев ленту протягивают через абразивную шкурку со скоростью 80—100 м/мин. Процесс намотки повторяется 10—15 раз до получения заусенцев не более 0,0015 мм.

Для резки рулонного материала толщиной 0,01 мм используют механизированные линии, складывающиеся из дисковых ножниц, разматывающего, наматывающего, утилизирующих и др. устройств. Наряду с этим должна быть обеспечена синхронизация скоростей вращения наматывающего и разматывающего барабанов.

Для резки узкого материала используют многодисковые ножницы с приводным резом. В них материал захватывается, подается и режется посредством приводных ножей.

Скорость резания материала определяется скоростью вращения ножей и образовывает 25—80 м/мин.

Имеются полуавтоматические станки, на которых в один момент производится резка узких лент, обезжиривание в гидролизном спирте, плотная намотка и нанесение суспензии лент в катушки.

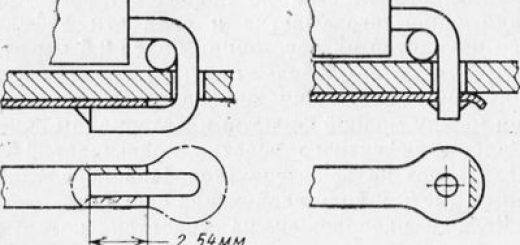

Резка профильных заготовок. Для рубки заготовок ссеи, ,а тиков, других изделий и игл из рихтованной проволоки диаметром менее 1 мм помогает автомат. Отрихтованная проволока через направляющую втулку поступает в узел роликовой подачи.

Перемещение роликовой подачи осуществляется от электродвигателя через ременную передачу, червячный ре-чуктор и шестеренки. По окончании роликовой подачи проволока поступает во втулку, запрессованную в нож, упирается в упор, что доходит до ограничителя хода упора, сжимая пружину.

После этого нижний ролик подачи, имеющий три кулачка, надавливает на рычаг, что двигает колонку с ножом.

Отрезанная заготовка выбрасывается в окно ножа при предстоящем ходе колонки. Размер отрезаемой заготовки настраивается ограничителем хода, а нужное упрочнение на выталкивание заготовки — упором.

Для резки профилей малых сечений, к примеру трубок диаметром менее 1,0 мм с толщиной стенок 0,05—0,1 мм, помогает особый двухшпиндельный полуавтомат. Резка трубок производится дисковым ножом, изготовленным из стали Р9 либо Р18, методом обкатывания его на трубке.

Диаметр ножа 35—55 мм, толщина 0,5 мм. Подача ножа на глубину резания осуществляется кулачком, а подача трубки сжатым воздухом под давлением 2,5—4,5 атм.

Производительность полуавтомата резов в 1 с. Точность отрезки не превышает ^0,05 мм, а заусенцы в месте реза не достигают 1/10 толщины стенок.

Резка витых элементов. В приборостроении, часовой индустрии довольно часто нужно создавать резку ленты, которой придана форма спирали.

Наряду с этим должны быть обеспечены требования сохранения формы, высокая точность, отсутствие изгиба конца и смятия реза.

Рис. 2. Автомат для резки заготовок

Рис. 3. Приспособление для резки спирали

Для резки спирали сечением 0,12 X 0,035 мм используют приспособление. Оно складывается из основания вертикально расположенной стойки, на которой установлен рычаг, несущий ножницы с неподвижным ножом и подвижным. В основании приспособления вмонтированы втулки, каковые несут стол.

На столе закреплен базирующий элемент, сделаный в форме нескольких витков спирали и имеющий тот же ход, что и разрезаемая спираль. Для установки спирали в заданное положение предусмотрена втулка, охватывающая стол и имеющая возможность поворота довольно его оси.

Втулка имеет торцовую поверхность, профиль которой соответствует поверхности, на которой находятся торцы витков спирали, подвешенной за внешний виток в свободном состоянии.

Для регулировки относительного положения торцов втулки и стола последняя имеет возможность перемещения в осевом направлении, осуществляемого при помощи гайки.

Для резки спираль размещают на торце втулки. Витки ее укладывают на торцовую поверхность, наряду с этим создают центрирование и предварительную ориентацию.

При помощи диска вращают втулку 6 , пока витки спирали попадут между витками базирующего элемента при предстоящем вращении витки соприкасаются с ним.

При опускании рычага происходит ввод ножей между витками спирали, после этого поворот подвижного ножа и отрезка витка спирали.

Получение узких срезов. В производственной и исследовательской практике появляется необходимость в получении узких срезов толщиной от нескольких десятков ангстрем (А) до тысячи ангстрем и площадью 3—15 мм2.

Срезы нужны для свойств материалов и исследования структуры. Чаще всего срезы т образцов материалов приобретают для изучения на электронных микроскопах.

Срез делают на особых устройствах микротомах. Существуют разные конструкции микротомов, отличающихся типом подачи, степенью автоматизации, типом ножей и т. д.

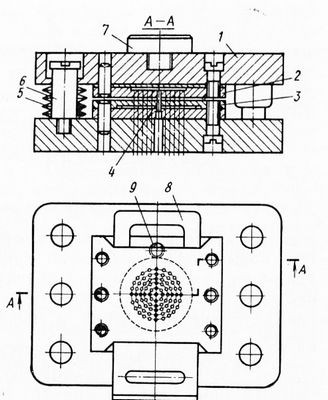

Для получения срезов (толщиной от 50 до 1000 А) с материалов помогает ультрамикротом с пьезоэлектрической подачей УМТМ-1. Он складывается из режущего блока, установленного на амортизационной пластине, блока управления и оптической системы.

Подача объекта на обратный ход и нож осуществляются пьезокерами-ческим блоком микроперемещений. Процесс нарезания непроизвольный.

Срезы производятся при вертикальном перемещении капсулы с объектом посредством электромагнита относительно ножа. При прямом (рабочем) ходе капсулы с объектом на блок микроперемещений подается постоянное напряжение, определяющее величину подачи капсулы с объектом.

Обратный (холостой) движение производится при снятом с блока микроперемещений напряжении. Толщина среза характеризуется отличием напряжения, подаваемого на блок направляться при последующих срезах. Прибор разрешает машинально делать серию срезов.

Помимо этого, при необходимости вероятно получение одиночных срезов толщиной от 50А и выше. Толщину среза регулируют трансформацией величины тока делителя при помощи сопротивления, а скорость резания — демпфером.

Ультрамикротом разрешает приобретать срезы не только с жёстких, но и с очень эластичных материалов (резины, каучука и др.) при условии их заморажения.