Соединение пластмассовых труб

При сооружении канализационных трубопроводов частенько применяют трубы из пластмассы: полиэтилена (ЛИП), полипропилена (ПП) либо непластифицирован-ного поливинилхлорида (ПВХ).

При отборе пластмассовых труб (и фасонных частей к ним) для прокладки канализации особенное внимание уделяют их качеству: на их поверхностях не должно быть трещин, раковин, пузырей, посторонних включений и вздутий, видимых невооруженным глазом; финиши труб должны быть обрезаны перпендикулярно их осям, а кромки зачищены от заусенцев.

Монтаж трубопровода из пластмассовых труб возможно создавать способом сварки, склеивания либо раструбных соединений.

Для стыковки труб способом сварки применяют универсальную установку. Техника сварки пластмассовых труб несложна: торцы труб очищают от окисной плёнки и загрязнений, обезжиривают и оплавляют электронагревательным Диском; после этого диск убирают, а оплавленные финиши труб соединяют под маленьким давлением и выдерживают в течение 20-30 секунд.

Основной критерий прочности сварного соединения — быстрота проведения операции: временной отрезок между соединением и окончанием нагревания оплавленных финишей свариваемых подробностей не должен быть больше двух-трех секунд. Сварные швы по окончании остывания возможно обработать напильниками.

В случае если необходимо сварить раструбные трубы (либо фасонные подробности), то сварку создают следующим образом: по окончании обезжиривания и очистки мест сварки на финише трубы без раструба снимают фаску под углом 30-45 градусов, после этого ее нагревают до оплавления и вставляют в раструб второй трубы (либо фасонной подробности) до упора, легко припрессовывают и выдерживают под давлением 20-30 секунд.

При эксплуатации трубопровода из пластмассовых труб, смонтированного способом сварки, направляться учесть, что прочность соединений в стыковых швах на 10% ниже, чем прочность самих труб. С увеличением температуры труб прочность швов понижается (так, при нагревании трубы до 80 градусов, прочность стыка образовывает всего 20% от прочности главного материала).

Склейке поддаются лишь трубы из поливинилхло-рида. Для склеивания возможно применять один из следующих составов клея:

— смесь перхлорвиниловой смолы (14-16 весовых частей) и метиленхлорида (86-84 весовые части);

— смесь перхлорвиниловой смолы (14-16 весовых частей), метиленхлорида (76-72 весовые части) и циклогек-санона (10—12 весовых частей). Данный состав используется для склеивания труб громадных диаметров (более 100 мм).

Эти клеевые смеси летучи, исходя из этого для получения прочной склейки рекомендуется применять свежеприготовленную смесь (не позднее 4 часов с момента изготовление).

Перед процессом склеивания финиши труб направляться подобающим образом подготовить: место соединения очистить от -загрязнения, наружную поверхность ровного финиша трубы и внутренюю поверхность раструба зачистить шлифовальной шкуркой и обезжирить метиленхлоридом. Клей на подготовленные поверхности наносят равномерным узким слоем: на внутреннюю поверхность раструба — на 1/3 его длины (расположенную в глубине), на наружную поверхность ровного (калиброванного) финиша трубы — на всю длину калиброванной поверхности.

После этого калиброванный финиш трубы вводят в раструб до упора, легко припрессовывают соединение и выдерживают под давлением в течение 5 мин.. Склеенные так узлы трубопровода возможно применять для предстоящего монтажа через 2 часа.

И все же самоё прочное соединение пластмассовых труб при монтаже совокупности канализации приобретают методом раструбного соединения с применением уплотнитель-ных резиновых колец. Непроницаемость для того чтобы соединения достигается за счет упругости резинового кольца, сжатого между ровным концом и стенками раструба трубы.

Соединение пластмассовых частей канализационного трубопровода на раструбах производится в следующей последовательности:

— наружную поверхность ровного финиша трубы, внут-ренюю поверхность раструба, желобок для уплотнитель-ного кольца и само кольцо очищают от загрязнения;

— резиновое кольцо вкладывают в желобок раструба;

— ровный финиш второй трубы смазывают мыльным раствором либо вращательными движениями и глицерином вводят в раструб до упора;

— контролируют наличие уплотнительного кольца в желобке, для чего проворачивают одну из подробностей соединения около оси: довольно легкое перемещение трубы свидетельствует, что кольцо находится на месте, в желобке; в случае если же подробность проворачивается с большим трудом, значит, кольцо из желобка выпало, в этом случае соединение размыкают и создают повторную сборку;

— для обеспечения неподвижности стыка и большей его герметичности зазор между внутренней наружной поверхностью и поверхностью раструба ровного финиша трубы заделывают цементным раствором на глубины раструба.

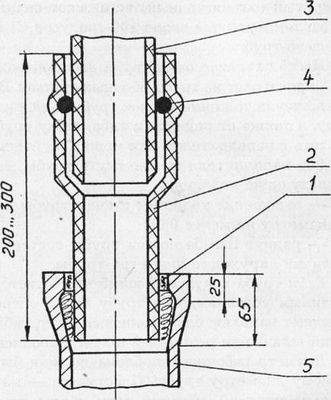

Для соединения пластмассовых сифонов санитарно-технического оборудования с совокупностью канализации используют резиновые переходные подробности; для подсоединения чугунных фасонных подробностей к совокупности канализации из пластмассовых труб применяют полиэтиленовые патрубки с раструбом на одном финише (рис. 1).

Рис. 1. Подсоединение чугунных фасонных подробностей к пластмассовым канализационным трубам: 1 — просмоленная цементный раствор и прядь; 2 — полиэтиленовый патрубок с раструбом; 3 — труба из ПВХ; 4 — уплотнительное резиновое кольцо; 5 — чугунная фасонная подробность

В полной мере быть может, что при сооружении канализационного трубопровода из пластмассовых труб вам потребуется сформовать раструб, произвести изгиб трубы либо изготовить гнутые подробности. В предверии всех этих операций трубы в месте предполагаемой деформации направляться размягчить в нагретом глицерине: температура глицерина для размягчения труб из ЛИП должна быть 105 +/- 5 градусов С, для труб из ПВХ — 135 +/- 5 градусов С, для труб из ПП — 165 +/-5 градусов С. Трубу помещают в ванну с нагретым глицерином на пара секунд (в зависимости от толщины стенок труб), по окончании чего формуют раструбы (холодный финиш трубы зажимают в тисках, а в нагретый (размягченный) вставляют оправку, подогретую до температуры около 100 градусов С) либо создают изгиб труб.

Изгиб пластмассовых труб и изготовление гнутых подробностей создают на трубогибочных станках. В зависимости от отношения толщины стенок трубы к ее наружному диаметру, и от радиуса изгиба, гибку труб необходимо создавать с наполнителем либо возможно обойтись без оного.

Без наполнителя возможно гнуть трубы, в случае если соблюдены следующие условия:

— отношение толщины стены трубы к ее наружному диаметру не меньше 0,06;

— радиус изгиба по оси трубы образовывает от 3,5 до 4 размеров наружного диаметра трубы.

В случае если нужный изгиб и труба не соответствуют названным выше условиям, то в трубу перед операцией изгиба вставляют наполнитель: резиновый жгут, эластичный железный шланг либо резиновый шланг, заполненный песком.

Диаметр гибочного шаблона должен быть равен наружному диаметру трубы. Пластм’асса — материал про упругий, исходя из этого в случае если необходимо взять изгиб, к примеру в 90 градусов, то трубы направляться перегибать на 6-10 градусов.

Сформованный раструб — на шаблоне, а изгиб — в зафиксированном положении на трубогибочном станке охлаждают до температуры окружающего воздуха водой.