Стропальное дело

При наладке и монтаже приходится пользоваться разнообразными приспособлениями и грузоподъёмными механизмами. Наряду с этим часто необходимо закрепления того либо иного узла автомобили на рабочем органе грузоподъемного устройства.

Для данной цели употребляются стропы и специальные тросы. Главными грузоподъемными средствами, применяемыми в кузнечно-прессо-вых цехах, являются мостовые тельферы и краны.

Мостовые краны смогут иметь два смонтированных на одной тележке механизма подъема — основной и вспомогательный. Грузоподъемность таких кранов обозначается дробным числом: в числителе— грузоподъемность главного, в знаменателе — вспомогательного механизмов, к примеру 15/5, 2%, 3%о, 100/го и т. д. Кран управляется крановщиком из кабины, установленной на мосту крана.

В маленьких цехах используются ручные либо электрические кран-балки грузоподъемностью до 5 т. Руководят кран-балкой с пола посредством кабеля, на котором закреплен пульт с кнопками.

Электрические тали — тельферы в большинстве случаев имеют грузоподъемность от 0,25 до 10 т. Тельферы управляются дистанционно посредством пульта с кнопками, что такелажник держит в руках, следуя за тельфером по мере его передвижения.

При отсутствия в цехе кранов и тельферов для монтажно-наладочных работ применяют лебедки с ручным либо электрическим приводом. Ручные лебедки (по методу установки их разделяют на настенные и напольные) используют для движения либо подъема груза на маленькие расстояния либо высоту, в то время, когда скорость подъема либо перемещения не имеет значительного значения.

самые удобными являются ручные рычажные лебедки, разрешающие не только поднимать, но и перемещать грузы на маленькие расстояния горизонтально либо с наклоном. Эти лебедки имеют обратный движение, что разрешает медлено опускать поднятые грузы.

Из лебедок с электроприводом обширно применяют такие, у которых передача вращательного момента осуществляется через редуктор (их именуют редукторными).

Для опускания и подъёма грузов на маленькую высоту, и для движения их на незначительные расстояния используют реечные, винтовые и гидравлические домкраты. Реечные домкраты, имеющие грузоподъемность 3—10 т, не владеют особенностями самоторможения, что ограничивает область их применения.

Более обширно применяют винтовые домкраты, основной частью которых есть винт, что ходит по гайке, заделанной в чугунном либо металлическом корпусе. Вращая винт рукояткой с трещоткой либо ломиком, засунутым в отверстие головки винта, создают подъем либо опускание груза.

самые мощными являются гидравлические домкраты. Они предназначены для подъема грузов массой от 50 до 200 т. В металлический цилиндр подается из резервуара насосом минеральное масло (к примеру, веретенное).

Давление жидкости действует на плунжер, что и поднимает груз. По этому принципу действуют фактически все разновидности гидравлических домкратов.

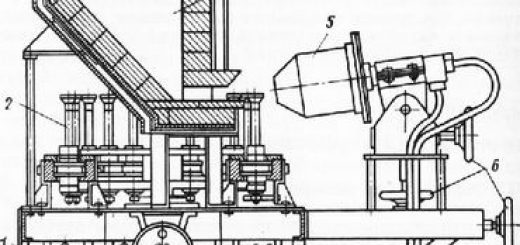

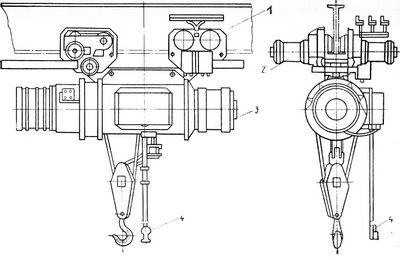

Рис. 1. Тельфер грузоподъемностью 2 т:

1 — тележка, 2 — электродвигатель механизма перемещения, 3 — электродвигатель механизма подъема, 4 — пульт управления

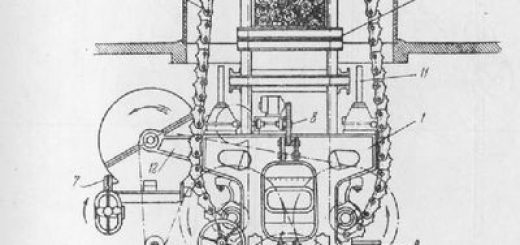

Рис. 2. Гидравлический домкрат грузоподъемностью 100 т:

1 — насос, 2 — валик, 3 — резервуар, 4 — рукоятка, 5 — манжета, 6 — плунжер, 7 — цилиндр, 8 — нагнетательный клапан, 9 — всасывающий клапан, 10 — резьбовое отверстие

В случае если грузоподъемность одного домкрата выясняется недостаточной, возможно пара домкратов соединить трубопроводом с одним насосом и взять так батарею домкратов. Ее упрочнение будет равняется суммарному упрочнению всех домкратов, входящих в батарею.

Для подъема грузов массой от 0,25 до 10 т на высоту до трех метров применяют тали. Галь складывается из передаточного механизма и цепного полиспаста — червячного (червячная таль) либо шестеренного (шестеренная таль).

Для транспортировки разных узлов и деталей обширно применяют тросы, т. е. металлические верёвки двойной крестовой свивки.

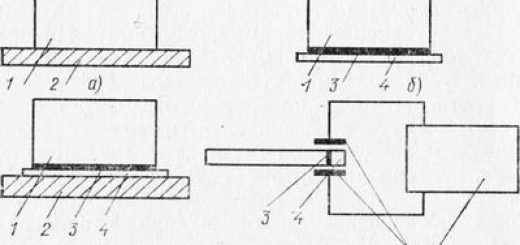

Рис. 3. Сжимы:

а — дуговой, б — Г-образный, в — литой

Для подъема небольших элементов и деталей конструкций используют пеньковые верёвки — смоленые (прекрасно противостоят действию жидкости) либо несмоленые (весьма эластичны, но при размокании их прочность быстро снижается), и верёвки из капрона либо перлона (прочные, водоустойчивые, но опасаются больших температур).

При подборе троса обращают внимание на его разрывноехуси-лие — предельную нагрузку, при которой происходит разрушение троса. Потому, что проволоки в тросе трудятся неравномерно, разрывное упрочнение троса меньше суммы разрывных упрочнений отдельных проволок.

В соответствии с правилам Госгортехнадзора принимают, что разрывное упрочнение троса образовывает 0,83 данной суммы. Этими же правилами регламентируется и коэффициент запаса прочности троса— число, показывающее, во какое количество раз в том либо другом случае нужно уменьшить нагрузку на трос если сравнивать с разрывным упрочнением, дабы перемещение груза было надёжным.

Значение его колеблется от 5 (механизмы с ручным приводом, малые частоты вращения барабана) до 6 (механизмы с машинным приводом) а также (при подвешивании грузов).

Максимальный вес на трос определяется по формуле S — R/k, где R — разрывное упрочнение троса в целом; k — коэффициент запаса прочности.

Надёжная работа троса обеспечивается при условии верного прикрепления его к барабанам лебедок, крюкам и поднимаемым грузам. Трос закрепляют сжимами.

Для тросов диаметром от 8,7 до 33,5 мм применяют дуговые и Г-образные кованые сжимы, а для тросов диаметром 17-—37 мм — литые сжимы с зубчатым корпусом.

Рис. 4. Клиновой зажим:

1 — клин, 2 — щека

Рис. 5. Коуш, изготовленный из газовой трубы

Рис. 6. Стропы:

а — универсальный, б — облегченный с крюком и коушем, в — облегченный с коушами

В случае если при работе приходится изменять длину троса, его лучше закреплять клиновым зажимом. При натяжении троса клин 1 входит в зазор между щеками и зажимает трос.

Финиши троса закрепляют сжимами через коуш, что предохраняет трос от расплющивания и проволок и расслоения прядей на перегибах. Коуши штампуют из листового металла.

Время от времени при отсутствии коушей заводского изготовления их делают из газовой трубы, ее разрезают пополам и изгибают.

Для подвешивания поднимаемого груза на крюк надевают стропы, наиболее популярны универсальный и облегченный стропы.

Универсальный (либо закрытый) строп делают из троса диаметром от 19,5 до 31 мм, он имеет форму замкнутой петли длиной до 15 м. Финиши троса сращивают сплеткой, протяженность ее должна быть не меньше 40 диаметров троса.

Облегченные стропы складываются из отрезка троса, снабженного крюком и коушем, двумя крюками либо двумя петлями.

Для предохранения стропов от повреждений под острые кромки груза подкладывают древесные либо железные подкладки либо коуши. Присоединяя пара облегченных стропов к кольцу, навешенному на крюк крана, приобретают захватные устройства, используют кроме этого цепные стропы, ими обвязывают грузы (стропы из тросов в этих обстоятельствах скоро изнашиваются, соприкасаясь с острыми краями груза).

Перед началом эксплуатации стропы испытывают на нагрузку, в два раза громадную, чем масса груза, что нужно поднимать. В соответствии с правилам Госгортехнадзора, испытанные стропы должны иметь бирку, на которой указывается порядковый номер, дата и грузоподъёмность последнего опробования.

В особой книге должны быть зарегистрированы результаты опробований. Они проводятся ежедекадно и заключаются в приложении к стропу двойной нагрузки в течение 10 мин.

Нужно смотреть за тем, дабы стропы и их ветви были равномерно натянуты. Равнодействующая от натяжения обязана проходить через центр тяжести груза, что нужно выяснить перед подъёмом .

У грузов несложной конфигурации с равномерным распределением материала по количеству центр тяжести находится в геометрическом центре. В случае если нет информации о положении центра тяжести, его устанавливают методом пробных подъемов на маленькую высоту.

Строповка грузов есть самая ответственной операцией такелажных работ. К ее исполнению допускаются умелые такелажники по окончании проверки их знаний особой квалификационной рабочей группой.

Стропальщик обязан знать массу поднимаемого груза, его габариты и в соответствии с этим подобрать нужные стропы, проверить их исправность, грузоподъёмность и срок испытания применяемого подъемного механизма.

Рис. 7. Варианты строповки посредством облегченного стропа

Рис. 8. Захватные устройства:

а — с одним крюком, б — двумя крюками, в — четырьмя крюками

При перемещении грузов употребляется сигнализация символами. При необходимости поднять груз либо крюк стропальщик делает перед грудью прерывистое перемещение вверх рукой, согнутой в локте ладонью вверх.

В случае если груз либо крюк нужно опустить, делают такое же перемещение вниз, причем ладонь в этом случае развёрнута вниз. Для прекращения подъема либо продвижения груза руку быстро двигают вправо и влево на уровне пояса, ладонь обращена вниз.

Сигнал «С опаской» (к примеру, в случае если требуется незначительное перемещение груза) содержится в том, что кисти рук, поднятых вверх, обращены ладонями одна к второй на маленьком расстоянии.

Рис. 9. Цепные стропы

Рис. 10. Схема строповки стропом из двух ветвей (а) и распределение упрочнений в ветвях стропа в зависимости от угла их наклона (б)

В нерабочее время все подъемно-транспортные устройства должны пребывать в положении, исключающем возможность их пуска посторонними лицами. При работе подъемно-транспортных устройств принципиально важно не допустить подъема груза, масса которого превышает грузоподъемность автомобили либо механизма.

Для предупреждения аналогичной опасности-устанавливают всевозможные ограничители, действующие машинально.

Не считая изложенных неспециализированных правил безопасности при эксплуатации грузоподъемных устройств нужно выполнять дополнительные правила, относящиеся к конкретным видам и конкретным операциям подъемно-транспортного оборудования.