Сверление отверстий на сверлильном станке

Сверление по разметке. Перед тем как приступить к работе на сверлильном станке подготовляют рабочее место.

Инструмент должен быть установлен в шпинделе надежно и верно, а изделие — без движений закреплено на столе станка. Запрещено допускать биения сверла, которое в большинстве случаев происходит из-за неправильной его установки.

Рукоятки (рычаги) управления скоростями станка переводят в положение, соответствующее выбранному режиму резания.

Приступая к сверлению, необходимо разрешить войти станок и подвести сверло к изделию медлено, без ударов: оно установится вершиной совершенно верно в накерненном углублении. Сверление по разметке делают в два приема: сперва создают пробное сверление, а после этого окончательное.

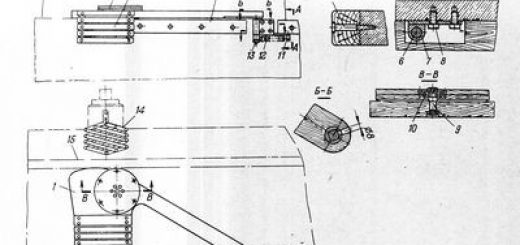

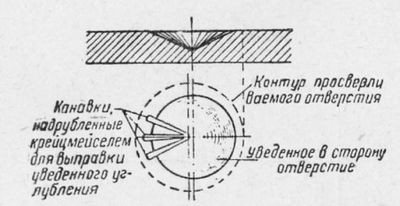

При пробном сверлении надсверливают при ручной подаче маленькое углубление размером около lU диаметра отверстия, позже сверло поднимают, удаляют стружку и контролируют совпадение засверленного углубления с центром размеченной окружности. В случае если такое совпадение имеется, возможно

продолжить сверление и довести его до конца. В случае если же надсверленное углубление отошло от центра, то его исправляют, для чего прорубают от центра в ту сторону углубления, куда необходимо сместить сверло, две-три канавки.

Сделав еще одно надсверливание и убедившись в его правильности, доводят сверление до конца.

При сверлении нужно быть внимательным. Нужно иногда выводить сверло из отверстия и освобождать его канавки от стружки. Вводить обратно сверло в отверстие необходимо с опаской, поскольку его легко сломать.

В случае если производится сверление сквозного отверстия, то в момент выхода из него сверла нужно отключить автоматическую подачу и перейти на ручную, ослабив нажим на сверло.

При диаметрах более чем 30 мм отверстия сверлят в два приема: сперва сверлом меньшего диаметра, а после этого сверлом в окончательный размер.

В случае если требуется повышенная чистота поверхности отверстия, то рассверливание создают зенкером либо, для еще большей чистоты, развертками, время от времени в пара переходов.

Разглядим пара примеров сверления отверстий на сверлильных станках.

Сверление в чугунном бруске сквозного отверстия диаметром 20 мм. При исполнении данной работы направляться придерживаться таковой последовательности действий:

1) взять сверло и заготовку;

2) подготовить рабочее место;

3) разметить брусок, нанеся на его широкую плоскость по диагоналям (с угла на угол) две риски, накернить центр отверстия; очертить циркулем контрольную окружность диаметром 20,5 мм и накернить ее;

4) поставить на стол сверлильного станка машинные тиски и зажать в них брусок, предварительно очистив стол станка, брусок и тиски от стружек;

5) выяснить самый производительный режим сверления;

6) настроить станок на выбранное число оборотов шпинделя и выбранную подачу;

7) установить сверло в шпинделе станка;

8) разрешить войти станок в движение и проверить, не бьет ли сверло;

9) подвести сверло к намеченному кернером центру и засверлить пробное углубление, отвести сверло от бруска;

10) проверить совпадение надсверленного углубления с центром контрольной окружности; в случае если обнаружится увод в сторону, устранить его;

11) исправив надсверленное углубление, совсем просверлить отверстие;

12) остановить станок, снять брусок, вынуть из шпинделя сверло и очистить станок от стружек.

Рис. 1. Прорубание канавок при уводе надсверленного углубления в сторону

Рис. 2. Чертеж чугунного бруска

Рис. 3. Сверление отверстия в угольнике: а — с зажимом подробности в тисках; б — с зажимом подробности в приспособлении; 1 — сверло, 2 — угольник (обрабатываемая подробность), 3 — подкладка, 4 — тиски либо приспособление, 5 — стол станка

Сверление в угольнике сквозных отверстий диаметром 8 мм. Материал — мягкая сталь.

Работу над каждым отверстием необходимо делать так:

1) зажать угольник в тисках либо в особом приспособлении;

2) выбрать режим обработки;

3) настроить станок на выбранное число оборотов шпинделя и выбранную подачу;

4) засунуть сверлильный патрон либо переходные втулки в шпиндель станка;

5) закрепить сверло и проверить его на биение;

6) подвести сверло к намеченному углублению;

7) разрешить войти станок;

8) засверлить пробное углубление и проверить его по контрольным окружностям; остановить станок и исправить увод углубления, если он имеется;

9) разрешить войти станок, снова засверлить маленькое углубление, проверить, устранен ли увод;

10) совсем просверлить отверстие;

11) переставить угольник в тисках для сверления отверстия на другой его полке;

12) повторить операции, указанные в пп. 8—11;

13) остановить станок;

14) снять с тисков угольник, вынуть сверло, очистить станок.

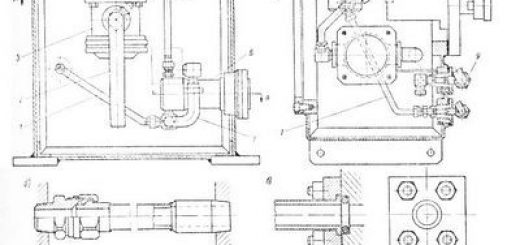

Рис. 4. Сверление несквозного отверстия: а—чертеж подробности; б —установка подробности для сверления; 1 — приспособление, 2 — прижимная планка, 3 — призмы

Сверление в валике несквозного отверстия. Центр отверстия размечен.

Эту работу делают следующим образом:

1) приготовляют приспособления и инструмент;

2) устанавливают и закрепляют валик на столе станка;

3) определяют требуемое число оборотов шпинделя;

4) настраивают станок на установленное число оборотов шпинделя и на заданную глубину сверления;

5) закрепляют сверло в патроне и контролируют его на биение;

6) засверливают пробное углубление и контролируют его совпадение с контрольной риской;

7) совсем просверливают отверстие;

8) останавливают станок, вынимают патрон и сверло, снимают со стола станка валик, очищают станок от стружек.

На рис. 5 продемонстрированы другие случаи сверления отверстий.

Сверление по кондуктору.

Рис. 5. Примеры сверления

Рис. 6. Сверление в приспособлениях: а и б — типы кондукторов

Кондуктор накладывают на ту часть поверхности изделия, где необходимо просверлить отверстия. Крепят кондуктор на изделии боковыми винтами либо прижимами разных конструкций.

Коробчатый кондуктор имеет форму коробки с откидной крышкой. Обрабатываемое изделие закладывают вовнутрь коробки и крепят крышкой. Для сверления сверло вводят в соответствующую направляющую втулку кондуктора и просверливают в изделии отверстие.

Пользование кондуктором уменьшает время на выверку и установку изделий; помимо этого, отпадает надобность в разметке и пробном надсверливании.

Сверление глухих отверстий. Глухие отверстия свер. лят на требуемую глубину, пользуясь упорным приспособлением, имеющимся на сверлильном станке, либо же (в случае если для того чтобы приспособления нет) упорной втулкой, закрепленной на сверле.

Глубину сверления отмечают на сверле мелом либо карандашом. В случаях пользования упором станка сверло, закрепленное в шпинделе, опускают на изделие, а упорный стержень устанавливают и закрепляют на высоте, соответствующей глубине отверстия.

В то время, когда сверло опустится на установленную глубину, упорный стержень, дойдя до ограничителя, остановится. В следствии этого при ручной подаче сверло не сможет продвинуться дальше в металл, а при автоматической подаче перемещение сверла закончится.

Сверление неполных отверстий. Для получения неполных отверстий (полуотверстий) закрепляют в тисках по две подробности так, дабы поверхности их, на которых должны быть просверлены неполные отверстия, совпали.

Размечают на линии стыка закрепленных подробностей центры отверстий и создают сверление простым методом.

Рис. 7. Сверление несквозных от верстий по втулочному упору на сверле: 1 — быстродействующее зажимное приспособление, 2 — изделие, 3 — упорная втулка

Сверление «пакетом». При сверлении узких подробностей для ускорения работы в большинстве случаев собирают пара штук подробностей в «пакет», сжимают его струбцинами, зажимают в тисках и создают сверление собранных так подробностей в один момент.