Технологический процесс изготовления гладких калибров

Технологические процессы изготовления ровных калибров-пробок и калибров-скоб существенно отличаются. Кроме того единичное производство калибров-пробок характеризуется значительным весом станочных операций.

Разъясняется это тем, что калибры-пробки являются телами вращения и обработка их поверхностей легко осуществляется на круглошлифовальных станках и токарных. В единичном и мелкосерийном производстве для этих целей используют универсальные станки, а в крупносерийном и массовом — особые либо специальные.

Производство калибров-скоб связано с значительным весом ручной слесарной обработки.

Перед изготовлением калибров всех видов реализовывают расчет аккуратных размеров их рабочих поверхностей. В условиях единичного производства такие расчеты довольно часто делают сами слесари-инструментальщики.

Формулы, и отклонения и допуски, нужные с целью проведения этих расчетов, приведены в ГОСТ 24852—81 и 24853—81.

Последовательность изготовления калибров-скоб в условиях крупносерийного и массового производства приведена ниже.

1. Получение заготовок. Многочисленные партии калибров-скоб изготовляют из поковок либо отливок, что существенно снижает трудоемкость последующей обработки и сокращает расход материалов.

2. Предварительная обработка боковых поверхностей скоб шлифованием. В зависимости от серийности производства эту операцию делают на плоскошлифовальных станках с круглым либо прямоугольным столом.

Заготовку устанавливают на магнитных плитах. В один момент устанавливают и обрабатывают столько заготовок, сколько их помещается на магнитной плите.

По окончании обработки одной стороны все заготовки переворачивают и обрабатывают с другой.

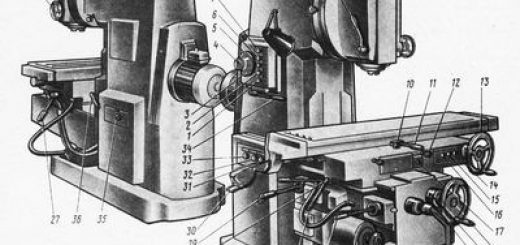

3. Рабочие поверхности скоб фрезеруют на горизонтально-фрезерных станках комплектами дисковых фрез. Для увеличения производительности используют многоместные приспособления, разрешающие обрабатывать много скоб.

На тех же станках фрезеруют и канавку, разделяющую непроходную поверхности и проходную скобы.

4. Слесарные операции: снятие фасок и удаление заусенцев.

5. Термическая обработка (закалка, искусственное старение и отпуск).

6. Окончательное шлифование боковых поверхностей скобы создают на плоскошлифовальных станках.

Рис. 1. Фрезерование рабочих поверхностей калибров-скоб

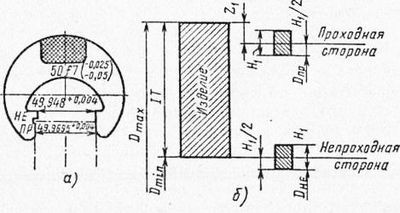

Рис. 2. Шлифование рабочих поверхностей калибров-скоб

7. Шлифование рабочих поверхностей скобы. В случае если размеры партии малы, то эту операцию делают на плоскошлифовальных станках с прямоугольным столом, у которого ось вращения шлифовального круга расположена горизонтально.

Рабочие поверхности скоб размером до 100 мм шлифуют периферией чашечного круга. В тех случаях, в то время, когда размеры скобы разрешают применить круги прямого профиля, обе рабочие поверхности скобы обрабатывают последовательно за одну установку заготовки.

При шлифовании чашечным кругом по окончании обработки одной рабочей поверхности заготовку переустанавливают и обрабатывают другую. Заготовки устанавливают на кубики либо в тисках.

В массовом производстве используют особые станки, на которых создают и шлифование, и доводку рабочих поверхностей.

8. Притирка рабочих поверхностей скоб есть одной из самые ответственных и трудоемких операций. Ее делают в два этапа — предварительно и совсем. В качестве притиров применяют чугунные либо бронзовые диски.

Время от времени окончательную притирку реализовывают пастой и стеклянными притирами ГОИ. На специальных производствах эту операцию стремятся механизировать, используя устройства и различные станки.

9. Контроль калибров-скоб реализовывают индикаторными устройствами, концевыми мерами и другими универсальными средствами, снабжающими высокую точность контроля.

10. Маркировку скоб в специальном производстве создают по окончании закалки (травлением либо на электроискровых станках). Маркировку на незакаленных участках скоб реализовывают механическим либо ручным клеймением. v

11. Окончательными операциями являются окраска (либо покрытие) и упаковка.

Порядок изготовления калибров-скоб в единичном производстве следующий.

1. Получение заготовки. Заготовки для листовых скоб приобретают из листового материала методом его разрезания ножовками, ручными и механическими ножницами, электроножницами либо штамповкой на прессах.

В некоторых случаях заготовку приобретают из прутка методом его отрезки на токарном станке.

2. Правка заготовок. Она нужна вследствие того что по окончании отрезки листовая заготовка имеет громадные отклонения от плоскостности.

Ручная правка производится молотком на верных плитах. В случае если заготовка отрезана на токарном станке, то ее вместо правки торцуют, оставляя припуск под шлифование; на данной же операции ее совсем обтачивают по наружному размеру.

3. Разметка — одна из самые ответственных операций при изготовлении калибров-скоб в условиях инструментального цеха машиностроительного предприятия. Перед разметкой сперва шлифуют боковые поверхности скоб, а после этого обрабатывают базисные их поверхности.

У заготовок, взятых из прутка на токарном станке, делают лыску, которую применяют в качестве базы. Подготовку баз реализовывают либо опиливанием (вручную), либо фрезерованием (на фрезерных станках).

Размечают скобу приемами плоскостной разметки. В случае если нужно изготовить 5—10 скоб, то размечают одну заготовку и соединяют ее с остальными заготовками в пакет (склеиванием либо клепкой).

4. Фрезерование реализовывают на горизонтально-фрезерных станках отдельными дисковыми фрезами либо комплектом таких фрез. Контур скобы возможно обработать на вертикально-фрезерном станке концевой фрезой.

И в том и другом случае скобы обрабатывают в пакете.

5. По окончании фрезерования предусмотрены слесарные операции (снятие фасок и зачистка заусенцев), а после этого термическая обработка. Перед термической обработкой пакет заготовок разбирают, но так, дабы позже его возможно было опять собрать.

6. Рихтовка есть необходимой операцией при изготовлении скоб в единичном производстве. Она предназначена для восстановления зева скобы.

При увеличенном либо уменьшенном расстоянии между финишами зева удары молотка наносят соответственно по задней части скобы либо по краям выреза скобы. Отклонение от параллельности рабочих поверхностей скобы ликвидируют ударами молотка по внешней либо внутренней части рабочих плоскостей.

7. Шлифование заготовок реализовывают пакетом, в который их собирают по окончании рихтовки. Шлифование выполняют на плоскошлифовальном станке с прямоугольным столом.

Пакет заготовок либо единичные заготовки устанавливают в тисках.

8. Притирка рабочих поверхностей скоб производится значительно чаще вручную. Для этого используют разные приспособления, облегчающие и ускоряющие достижение заданной точности скобы.

Сперва доводят неспециализированную измерительную поверхность скобы, после этого непроходную и напоследок — проходную. Два последних перехода особенно трудоемки и важны.

Для более производительной непроходной поверхностей и притирки проходной применяют комбинированные притиры, разрешающие обрабатывать их в один момент.

Укрупнение партий изготовляемых калибров-скоб разрешает применять приспособления и специализированное оборудование и тем самым снизить долю ручного труда при обработке этих изделий.