Твердые сплавы и минералокерамика

Металлокерамические жёсткие сплавы сейчас весьма активно используются в инструментальном производстве в качестве самые стойких материалов для изготовления режущих и направляющих частей инструмента. Особенность этих сплавов пребывает в том, что в них отсутствует железо, но много находятся другие металлы.

Использование этих сплавов для того чтобы разрешило многократно повысить режимы резания в производстве.

Используемые в инструментальном деле жёсткие сплавы по их назначению и характеру делятся на два вида: металлокерамические и наплавочные.

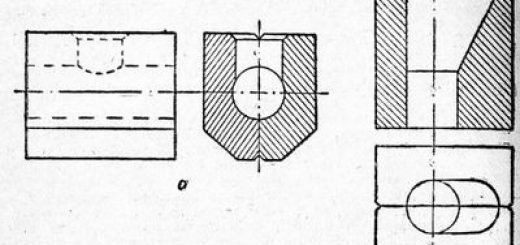

Металлокерамические жёсткие сплавы изготовляются спеканием спрессованной порошкообразной массы и выпускаются в виде пластинок разных форм по ГОСТ 2209—55. Эти пластинки закрепляются на режущем инструменте механическим методом либо же напаиваются на металлическое тело инструмента.

Наплавочные сплавы изготовляются в виде порошкообразной механической смеси либо же литых электродов и наносятся на поверхность инструмента посредством анетилено-кислородного пламени либо электрической дуги.

Металлокерамические сплавы владеют высокой твердостью и большой тепло- и износостойкостью, что разъясняется наличием в сплавах особенных химических соединений металлов с углеродом, именуемых карбидами. Металлокерамические жёсткие сплавы включают в себя три составляющих: карбиды вольфрама, кобальт и карбиды титана.

По присутствию этих составляющих в сплавах, последние делятся на вольфрамокобальтовые и вольфрамотитанокобаль-товые.

Вольфрамокобальтовые сплавы изготовляются следующих марок: ВК2, ВКЗ, ВКД ВК8 и ВК15. Цифра в обозначении марки сплава свидетельствует содержание кобальта в процентах.

Чем меньше кобальта в сплаве, тем более жёсток и более хрупок данный сплав.

Вольфрамотитанокобальтовые сплавы производятся следующих марок: Т5К10, Т15К6, Т30К4 и Т60К6. Цифры в. обозначении марки сплава говорят о содержании кобальта и карбидов титана в процентах. Другое содержание марки сплава составляют карбиды вольфрама.

Чем больше в сплаве карбидов титана, тем выше его износостойкость, но в то же самое время он будет более хрупок.

Вольфрамотитанокобальтовые сплавы используются для обработки сталей, вольфрамокобальтовые для обработки чугуна, неметаллических материалов и цветных металлов.

Чем меньше кобальта в сплаве, тем больше он пригоден для правильной и спокойной работы. Чем больше карбидов титана в сплаве, тем выше его износостойкость, а, следовательно, тем выше его свойство обрабатывать правильные поверхности на максимально высоких скоростях резания.

Инструментальщику приходится иметь дело не только со сборкой твердосплавных инструментов, но и с доводкой и заточкой жёстких сплавов. Необходимо иметь в виду, что металлокерамические жёсткие сплавы обрабатываются весьма не хорошо.

Основная трудность в том, что на поверхности сплава легко появляется сетка микротре-щин а также трещин, помимо этого процесс обработки через чур долгий. Располагая сплавы в сложности и порядке трудоёмкости их обработки, возможно сделать вывод, что легче всего обрабатывается; сплав ВК15, за ним направляться ВК8, В Кб, Т5К10, ВКЗ, ВК2, T15KG, ‘Г30К4 и, наконец, Т60К6.

Хрупкость жёстких сплавов, их теплопроводность и малая теплоёмкость заставляют пристально следить при изготовлении пластинок, дабы они не подвергались ударам, резким охлаждению и местным нагревам. Все эти отклонения от верной обработки’ приводят к разрушению пластинок и появлению трещин жёсткого’ сплава.

Наплавочные жёсткие сплавы разделяются на зернообразные (вокар, стеллит и сталинит) и литые сплавы (оормайт). Высокая твердость этих сплавов и тут разъясняется наличием карбидов, но а данном случае карбидов хрома, марганца, железа и время от времени вольфрама.

В отличие от металлокерамических сплавов, во всех наплавочных сплавах, за исключением стеллита, карбиды образуются на протяжении наплавки сплава на инструмент.

Наплавочные жёсткие сплавы используются для изготовления .направляющих режущего инструмента, трудящегося на высоких скоростях резания, для наплавки токарных центров, кромок ножей безцентровошлифовальных станков, рабочих поверхностей штампов, копирных поверхностей приспособлений и т. п. Нанесение их производится при помощи ацетилено-кислородного пламени либо электрической дуги, а наплавка сормайтом осуществляется лишь электрической дугой. Перед наплавкой электроды сормайта подвергают обмазке, в состав которой включаются флюсы, повышающие уровень качества наплавленного слоя.

Дабы подробности не коробились, их предварительно отжигают, а на протяжении наплавки отводят лишнее тепло при помощи теплоемких материалов (меди, воды). Наплавку ведут в шахматном порядке, маленькими прерывающимися участками, начиная ее с большего и заканчивая у меньшего сечения подробности.

Особенное место среди инструментальных материалов занимает новый минералокерамический материал — термокорунд. Его изготовляют из измельченного в узкий порошок естественного корунда, спеченного в пластинки для режущего инструмента при высокой температуре.

Теплоустойчивость термокорунда в 1,5 раза выше, чем теплоустойчивость жёстких сплавов. Это свойство материала разрешает применять минералокерамические пластинки для скоростного резания металлов.

Но их используют лишь на чистовых работах, поскольку хрупкость пластинок термокорунда существенно выше хрупкости пластинок жёстких сплавов. Термокорундовые пластинки еще больше опасаются ударов и легко растрескиваются при напайке и механической обработке.

По данной причине они используются, в основном, в Конструкциях инструментов с механическим креплением.

Лучшей маркой минералокерамического материала есть термокорунд марки ЦМ-332.