Ультрапрочные волокна из древесины

Биоразлагаемые волокна из древесной целлюлозы были прочнее стали

Команда исследователей из Королевского технологического университета Стокгольма стала первой, кто создал ультрапрочные волокна из древесной целлюлозы. Новый материал возможно использован в качестве биоразлагаемой замены многим веществам, применяемым сейчас в индустрии, таким как пластик, стекловолокно либо металл, информирует А. Горина (www.vesti.ru).

Уникальность материала пребывает в легкости метода его получения: для «варки» биоразлагаемых волокон требуется вода, древесная целлюлоза и поваренная соль. Команда забрала отдельные волокна целлюлозы и разбила их на составные нити, так именуемые фибриллы.

После этого каждую нить снова связали с другими, но уже не в естественной их конфигурации, а особенным методом, придающим волокну прочность металлического каната.

В рамках прошлых изучений ученые удачно разделяли волокна целлюлозы на отдельные фибриллы а также применяли их для упрочнения композитных материалов. Но реконфигурация структуры волокон ранее не удавалась никому, что делает шведских материаловедов пионерами новой разработке.

«Мы извлекли фибриллы из натуральных целлюлозных волокон, а после этого собрали их опять в весьма прочную нить. Полученное волокно имеет диаметр 10—20 микрометров, другими словами оно толщиной практически с человеческий волос», — говорит ведущий создатель изучения Фредрик Лунделл (Fredrik Lundell).

Сборка фибрилл по окончании смешивания с хлоридом и водой натрия осуществлялась при помощи особенного устройства «фокусировки потока» (flow-focusing), похожего на экструзионную головку у 3D-принтера. Тщательная регулировка давления при подаче потока разрешила создать целые последовательные волокна из фибрилл.

жёсткость и Прочность конечного продукта зависит не только от уровня давления при экструзии, но и от угла, при котором фибриллы соединяют в волокно. К примеру, в случае если фибриллы ориентированы параллельно друг другу, материал окажется твёрдым и негибким, а если они соединяются под углом относительно друг друга, материал окажется более эластичным и эластичным.

Авторы методики утверждают, что их биоразлагаемые волокна смогут заменить хлопок в текстильной индустрии либо кроме того стать альтернативой стеклянным нитям, применяемым при изготовлении стекловолокна. Новый материал более экологичный, что дает ему неоспоримое преимущество перед аналогами.

«Отечественная сегодняшняя задача содержится в повышении масштабов производственного процесса. Мы должны успевать создавать волокна в промышленных масштабах и делать это существенно стремительнее, чем сейчас», — заключает Лунделл в пресс-релизе.

О коммерциализации разработки речи пока не идет, но при отсутствии видимых недочётов биоразлагаемые волокна смогут стать частью повседневного производственного процесса во многих сферах индустрии. Детально способ изготовления ультрапрочных древесных волокон изложен в статье издания Nature Communications.

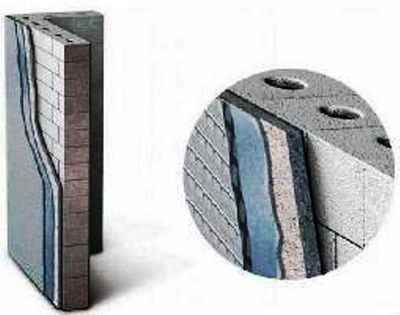

На заставке: микрофотография целлюлозного волокна. Толщина конечного продукта не превышает 20 микрометров (фото KTH / www.vesti.ru)