Выбивка, очистка, обрубка и грунтовка отливок

Выбивка отливок. Операция выбивки отливок из форм содержится в отделении формовочной смеси от затвердевших и достаточно остывших отливок.

Выбивку форм выполняют по окончании охлаждения отливок до 200—800 °С. Выдержка отливок в формах обусловливается родом сплава (сталь, чугун, цветное литье), и размерами, формой и толщиной стенок самих отливок.

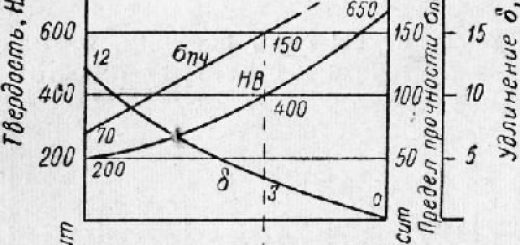

Сложные отливки, склонные к образованию и короблению трещин, охлаждаются в форме до 200—250 °С. Выбивку отливок, не склонных к образованию трещин, для увеличения их прочности и твердости создают при температуре до 800 °С.

Выбивка отливок — самая тяжёлая операция технологического процесса изготовления отливок. Выбивку отливок из форм создают ручным и механизированным методами.

При ручном методе выбивки отливок форму подвешивают на цепях либо балансире (коромысле). Выбивку делают ударами кувалды по боковинам опоки. Выбитые отливки падают на стационарную решетку, смонтированную в полу выбивного участка.

Ручной метод выбивки отливок используют в основном в маленьких маломеханизированных литейных цехах при личном и мелкосерийном производстве отливок.

При механизированном методе отливок выбивку создают:

а) посредством подвесного пневматического вибратора; литейную форму подвешивают на кране либо подъемнике; на стенку опоки накладывают пневматический вибратор, от действия которого формовочная смесь и отливка выбиваются на решетку;

б) посредством стационарного пневматического вибратора, установленного у конвейера либо рольганга, по которым подаются на выбивку залитые формы; с конвейера форма сталкивается толкателем и прижимается к стационарному вибратору; от действия этого вибратора отливки и формовочная смесь выбиваются; таковой метод используют при поточном производстве отливок;

в) посредством пневматической, механической инерционной, механической эксцентриковой решетки; опочную форму устанавливают на рельсы решетки; при работе решетки опока испытывает уда-, ры, от чего отливки и формовочная смесь выбиваются.

На данный момент используют в большинстве литейных цехов механизированный метод. Механические решетки по эффективности действия существенно (в 2—3 раза) превосходят пневматические, а по расходу энергии они экономичнее пневматических.

удаление и Выбивка стержней железных каркасов из отверстий отливок и внутренних полостей требует не навыков и меньших усилий, чем выбивка отливок из форм, поскольку стержни находятся как правило во внутренних полостях отливки и имеют более большую прочность. Благодаря наличию в стержневых смесях легкоплавящихся компонентов стержни очень сильно опекаются при действии на них больших температур.

Стержни выбивают из отливок, в большинстве случаев, пневматическими автомобилями ударного действия, и простыми либо зубилами и пневматическими молотками. Обширно используют для выбивки стержней галтовочные барабаны, каковые несложны по конструкции и надежны в работе.

Помимо этого, стержни выбивают гидравлическим и электрогидравлическим методами. Гидравлическая и электрогидравлическая выбивка стержней отличается от механических способов выбивки высокой производительностью, дешевизной, отсутствием шума и пыли, возможностью применения песка отработанной смеси по окончании регенерации и др.

Выбивку стержней из отливок создают по окончании охлаждения отливок до температуры 60—250 °С. Охлаждение до таковой температуры обусловливается родом металла, конструкцией и размерами отливок, и методом выбивки стержней.

При механическом методе стержни выбивают из отливок при температуре 250 °С и выше. Выбивку стержней гидравлическим методом реализовывают при температуре отливок до 60—75 °С.

Очистка отливок. По окончании выбивки стержней на поверхности отливок остается корка пригара, которую нужно с отливки очистить.

Для очистки отливок используют вращающиеся галтовочные барабаны периодического и постоянного действия, дробеметные и дробеструйные барабаны периодического и постоянного действия и др.

Процесс очистки отливок во вращающихся галтовочных барабанах периодического действия содержится во обоюдном трении отливок вместе с загруженными в барабан звездочками либо небольшим чугунным скрапом. Для интенсификации очистки в барабан загружают звездочки с острыми краями, отливаемыми из белого чугуна числом 15—20% от общего веса очищаемых отливок.

Длительность цикла очистки зависит от метода загрузки, рода металла и характера отливок и со-составляет 45—100 мин. Таковой метод используют для очистки небольшого и среднего литья при всех видах производства отливок.

Очистка отливок в галтовочном барабане постоянного действия является следствием трения самих отливок. Отливки поступают непрерывно с одного финиша барабана и выходят очищенными с противоположного.

Данный метод используют при массовом производстве небольших отливок.

Процесс очистки в дробеметных барабанах период и-ческого действия является следствием кинетической энергии струи чугунной дроби, выбрасываемой на отливки дробеметным аппаратом. Таковой метод очистки используют для очистки небольшого литья при всех видах производства отливок.

Очистка отливок в дробеметных и дробеструйных барабанах постоянного действия происходит так. С фартучного конвейера отливки непрерывно поступают в барабан и по мере их продвижения и переворачивания вовнутрь барабана подвергаются очистке чугунной дробью, выбрасываемой из нескольких дробеметных аппаратов.

Очищенные отливки из барабана подаются на ленточный конвейер для транспортирования к рабочим местам, где производится обрубка и зачистка. Используют для очистки небольшого литья при массовом и крупносерийном производстве отливок.

Сейчас используют установки для очистки отливок химическим методом. .Отливки погружают в щелочь, расплавленную до 400° С. Пригоревшая корка формовочной либо стержневой смеси разрушается в следствии химической реакции. Электрический ток пропускается через расплыв щелочи от стенок ванны к отливке с периодическим трансформацией полярности.

Очистка отливок химическим методом имеет громадные преимущества перед вторыми методами благодаря возможности электрического тока попадать в глубоко расположенные внутренние полости отливки. Помимо этого, очистка отливок этим методом протекает совсем очень тихо и не сопровождается образованием сухой пыли.

зачистка и Обрубка отливок. Обрубку используют чтобы улучшить внешний вид отливок методом отделения заусенцев, заливов, перекосов, неровностей и др.

Отливки обрубают ручным и механизированным методом. При ручном методе с поверхности отливки удаляют остатки элементов литниковой совокупности слесарными молотками и зубилами. Обрубку делают на особых столах.

Данный метод используют в основном для небольшого литья в единичном и мелкосерийном производстве отливок.

При механизированном методе обрубку делают пневматическими и электрифицированными рубильными молотками разных моделей, зубилами разных формы и размеров.

Полное удаление заусенцев, заливов, перекосов, других дефектов и пригара производится зачисткой посредством абразивных (обдирочных) кругов, каковые изготавливают из неестественных корунда и — карбида абразивных материалов кремния. Для зачистки отливок абразивными кругами используют абразивный инструмент и автоматизированные обдирочные станки.

Грунтовка отливок. Грунтование используется для защиты отливок от коррозии при хранении на складе и в ходе механической обработки.

Грунт есть первым слоем в совокупности многослойного комплексного лакокрасочного покрытия станка, снабжающим надежное сцепление металла с покрытием.

Процесс грунтования отливок складывается из следующих операций: – обдувка сжатым воздухом пыли с поверхности отливок; – обезжиривание и промывка поверхности отливок бензином-растворителем либо щелочным раствором; – нанесение грунта на поверхности отливки; – сушка грунтовочного слоя.

Обдувка отливок сжатым воздухом производится шлангом с наконечником.

Промывка выполняется в особых моечных автомобилях либо вручную кистью.

Нанесение грунта на поверхности отливок создают в окрасочных камерах проходного либо тупикового типа либо на особых решетках с нижним отсосом газов. Грунт наносят на поверхности отливок слоем толщиной 20—30 мк по окончании подготовки поверхности к грунтованию.

Грунт на поверхности отливок наносят разными методами: пневматическим распылением; окунанием и обливом с последующей выдержкой в парах растворителей; распылением в электростатическом поле; безвоздушным распылением и др.

Самый активно используется метод пневматического распыления. Сущность этого способа содержится в том, что грунт при помощи струи сжатого воздуха преобразовывается в узкую дисперсную массу, которая на«осится на поверхность отливок.

Пневматическое распыление делают по большей части с подогревом грунта, при котором поверхностное натяжение и вязкость грунта понижаются. Это разрешает распылять грунт с повышенным содержанием сухого остатка.

Так значительно уменьшается расход растворителей и увеличивается производительность труда за счет сокращения количества наносимых слоев.

Пневматическое распыление грунта используют при грунтовании отливок разных габаритов при серийном и единичном производстве.

На данный момент отливки грунтуют кроме этого методом безвоздушного распыления. Распыление грунта происходит благодаря перепада давлений грунта при выходе распылителя из сопла в воздух.

Наряду с этим потенциальная энергия грунта, находящегося под большим давлением (40—60 ат), преобразовывается в кинетическую.

Преимущество данного метода: быстро снижается расход грунта (если сравнивать с пневматическим в 3—5 раз), увеличивается производительность труда, постоянно совершенствуются санитарно-гигиенические условия.

Сушка грунтовочного слоя производится по окончании нанесения грунтовки. При высыхании лакокрасочного покрытия жидкий слой покрытия преобразовывается в жёсткую предохранительную пленку.

Процесс подсыхания грунтовочного слоя протекает продолжительно при температуре 18—23 °С. Для ускорения подсыхания используют неестественную сушку в особых камерных сушилах.

Температура в сушилах 70—110 °С. При таковой температуре время сушки уменьшается до 90—35 мин.

Для устранения неровностей на поверхности загрунтованных отливок создают шпатлевание, которое усиливает внешний вид покрытия. По окончании подсыхания шпатлевки зашпатлеванные места шлифуют и подкрашивают грунтовочным слоем.