Аппаратура гидравлического привода

Вся аппаратура, используемая в гидросистемах металлорежущих станков, складывается из контрольно-регулирующей и аппаратуры управления.

Контрольно-регулирующая аппаратура. К числу контрольно-регулирующих устройств, используемых в шлифовальных станках, относятся обратные предохранительные и редукционные клапаны, распределительные гидропанели, дроссели.

Аппаратуру изготовляют в двух выполнениях в зависимости от метода присоединения: с ярким присоединением труб (резьбовое для типоразмеров с присоединительной резьбой до 1.1/4”, фланцевое для громадных типоразмеров) и стыковым присоединением. Для обозначения аппаратуры со стыковым присоединением вносится буква «П».

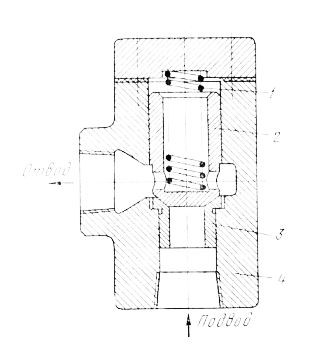

Обратный клапан рекомендован для управления потоком жидкости в гидросистемах и пропуска жидкости только в одном направлении. На рис.

1 продемонстрирована конструкция обратного клапана с коническим седлом. Клапан, перемещающийся в корпусе, прижимается пружиной к коническому седлу.

Проход потока жидкости вероятен лишь в направлении, указанном стрелками, в случае если направление потока изменится, то под давлением жидкости, проходящей через отверстия в клапане, последний хорошо прижимается к седлу. Конструкция клапана несложна и снабжает надежнее уплотнение между его седлом и конусом.

Для предохранения гидросистемы от перегрузки, для поддержавания постоянного давления, предотвращения самопроизвольного опускания поршня (при вертикальном размещении цилиндра) и для дистанционного управления потоком жидкости помогают напорные золотники.

Рис. 1. Обратный клапан

Рис. 2. Напорный золотник

Принцип работы напорного золотника основан на уравновешивании упрочнения пружины давлением жидкости, действующей на клапан. По окончании того как предварительная затяжка пружины преодолена давлением жидкости, клапан сместится со собственного места, открывая доступ жидкости из полости с громадным давлением в полость с меньшим давлением.

Жидкость в золотнике подводится в камеру а в корпусе и к торцовой камере золотника, что находится под действием упрочнения жидкости с одной усилия и стороны пружины — с другой. В случае если упрочнение, создаваемое давлением жидкости, меньше упрочнения пружины, золотник прижимается к крышке и камера в разобщается с камерой а. С повышением давления в совокупности нагнетания упрочнение, действующее со стороны камеры б, неспешно возрастает и, превысив упрочнение пружины, переместит золотник вверх, соединив камеру а с камерой в. Для настройки пружины предусмотрено регулировочное устройство, для демпфирования колебаний золотника в крышке имеется отверстие малого диаметра.

Напорные золотники с обратным клапаном используют чтобы пропускать жидкость с заданным давлением в одном направлении с минимальной утратой давления в обратном.

Для предохранения совокупности от перегрузки и поддержанйя неизменно заданного давления помогает предохранительный клапан с переливным золотником.

В этом клапане в отличие от всех клапанов несложного- действия постоянство давления обеспечивается не пружиной, а сотрудничеством шарикового клапана с переливным золотником. Жидкость от насоса подводится в камеру в, соединенную совокупностью отверстий с камерами а, б и д. Соединение камер снабжает уравновешивание давления жидкости на усилие и золотник пружины, прижимающей золотник к корпусу.

На шарик шарикового клапана с одной стороны действует давление жидкости, находящейся в камере а, а с другой — упрочнение пружины. В случае если давление не превышает упрочнения пружины, шарик прижат к седлу.

При повышении давления жидкости шарик отходит от седла и жидкость проходит из камеры а через отверстия и клапан в корпусе и крышке в камеру слива г, соединенную с баком.

Камера а пополняется жидкостью из камеры д через демпфер. При уменьшении давления в камере а либо повышении давления в каме ре в золотник поднимается, образуя кольцевую щель между корпусом и кромкой золотника.

Жидкость из камеры в поступает в камеру г на слив .При уменьшении давления в камере в шарик прижимается к седлу, поток жидкости из камеры а в бак заканчивается и давление в камерах а, в яд выравнивается. Пружина перемещает золотник вниз и отсоединяет камеру в от камеры г.

Разделительная панель предназначена для разделения потоков жидкости, подаваемых от двух самостоятельно трудящихся насосов, и для предохранения от перегрузки всей совокупности. Она складывается из корпуса, в котором смонтирован предохранительный клапан с переливным золотником, ограничивающим давление в совокупности, обратного клапана и напорного золотника.

Редукционный клапан рекомендован для понижения большого давления до заданного и значительно чаще используется в тех случаях, в то время, когда от одного насоса питаются пара силовых цилиндров с разным давлением.

Принцип работы редукционного клапана кроме этого основан на сотрудничестве золотника и шарикового клапана.

Рис. 3. Предохранительный клапан с переливным золотником

Масло из совокупности поступает в отверстие корпуса Л через цель втулки направляется к дросселю. Пройдя через канавку дросселя, масло сливается в резервуар через отверстие втулки, выходное отверстие и отверстие.

При повороте лимба по часовой стрелке расход возрастает, при повороте против часовой стрелки — значительно уменьшается. Положение лимба по указателю в зоне, свободной от делений, соответствует положению перекрытой щели, при котором отсутствует проток через дроссель.

Рис. 4. Дроссель

Используют кроме этого дроссели с регулятором для регулирования скорости перемещения головок, столов и других рабочих органов, причем совместное воздействие регулятора и дросселя снабжает равномерную скорость перемещения, не зависящую от нагрузки на рабочих органах. В отличие от обрисованных выше эти дроссели складываются из двух узлов — фактически клапана и дросселя, сотрудничество которых снабжает независимость расхода масла, протекающего через дроссель, от давления в совокупности.

Из этого уравнения видно, что противодавление Рп изменяется в зависимости от величины нагрузки на штоке, но сотрудничество дросселя и регулятора формирует постоянство расхода через дроссель независимо от величины противодавления.

Рис. 5. Схема включения дросселя с регулятором и обратного клапана

Аппаратура управления. Для реверсирования перемещения’рабочих органов используют реверсивные золотники с гидравлическим, электрическим и ручным управлением.

Золотники складываются из чугунного корпуса с выточками для прохода жидкости, закаленного и притертого золотника с несколькими поясками для направления потока жидкости от источника питания к соответствующим трубопроводам.

На рис. 6 представлены конструкции самый распространенных в шлифовальных станках золотников с гидравлическим управлением и с управлением от электромагнита.

Золотник может занимать два крайних положения: правое и левое, соответствующие двум направлениям перемещения рабочего органа. Перемещение золотника в корпусе из одного положения в второе осуществляется давлением масла, подводимого под торцы золотника через резьбовые отверстия, расположенные в крышках, посредством крана управления.

Скорость перемещения золотника регулируется дросселями, расположенными в крышках. Фиксация дросселей в нужном положении осуществляется контргайками.

Обратные клапаны регулируют скорости перемещения золотника в обоих направлениях. Шарик клапана прижимается к седлу пружиной.

Для устранения наружной течи масла предусмотрены прокладки и колпачки.

Четырехходовой золотник с управлением от электромагнита складывается из корпуса, крышки-фланца, золотника, пружины, упорной шайбы, уплотнения, пробки и электромагнита. Золотник под действием пружины занимает крайнее верхнее положение.

В этом положении масло, подводимое от линии нагнетания к отверстию, направляется через выточки золотника в отверстие, которое соединяется трубопроводом с одной из полостей цилиндра. Из второй полости цилиндра масло, поступая в отверстие, направляется в камеру, из которой через отверстие сливается в бак.

При перемещении золотника под действием электромагнита в крайнее нижнее положение отверстие соединится с камерой через отверстия в проточке золотника и внутреннее отверстие в золотнике.

Для реверсирования направления потока масла, подаваемого к гидравлически управляемым узлам, используются краны управления, конструкции которых продемонстрированы на рис. 7.

От насоса масло подается в отверстие и в зависимости от положения крана направляется в одно из отверстий 8 либо 10. При положении крана, продемонстрированном на рис. 7, масло из отверстия через камеры направляется в отверстие и потом в рабочую полость цилиндра.

Выходя из рабочего цилиндра, масло поступает в отверстие и направляется через камеры и отверстие на слив в бак. Поворотом крана 3 на 45° рукояткой отверстие соединяется с отверстием, из которого через трубопровод масло поступит в цилиндр в обратном направлении.

Наряду с этим масло по окончании выхода из рабочего цилиндра поступает в отверстие и, проходя через камеры, сливается в бак через отверстие. Оба положения крана фиксируются шариковым фиксатором.

Рис. 6. Золотники

Рис. 7. Краны управления