Cушка пропитанного и намазанного шпона

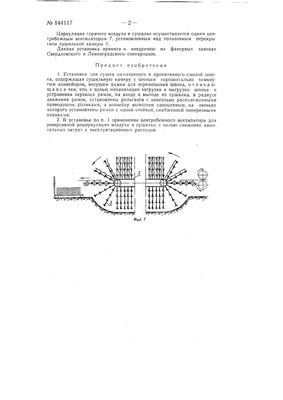

На длительность сушки пропитанного щпона влияют следующие факторы: содержание смолы в шпоне, параметры воздуха (температура, скорость, относительная влажность), толщина шпона, и конечная влажность.

Чем выше содержание смолы в пропитанном шпоне, тем большее время нужно затратить на сушку. Срок сушки шпона с содержанием смолы 10% вдвое меньше, чем шпона с содержанием смолы 20%.

Чем выше температура окружающей среды в сушилке, тем меньшее время требуется на сушку пропитанного шпона.

Сушка шпона при температуре воздуха 90° происходит в 5 раз стремительнее, чем при температуре 70°, и на порядок стремительнее, чем при 60°.

Работой ЦНИИФМ (Д. М. Стерлин) установлено, что процесс сушки пропитанного шпона слагается из двух периодов: в первом периоде сушки происходит удаление свободной жидкости и летучих от 40% влажности до 15% и во втором периоде от 15 до 5%.

Наряду с этим длительность сушки второго периода при температуре воздуха 70° в 18 раза больше первого периода, а при температуре 90° больше соответственно в 9—10 раз.

Толщина шпона оказывает на длительность его сушки в первом периоде большее влияние, чем во втором. Это показывает на разную глубину пропитки толстого и узкого шпона.

Длительность сушки шпона толщиной 0,55 мм в 2 раза меньше длительности сушки шпона толщиной 1,15 мм и в 1,4 раза меньше для шпона толщиной 0,8 мм.

Конечная влажность шпона оказывает громадное влияние на длительность сушки, в особенности при низком конечном проценте влажности. К примеру, длительность сушки шпона при конечной влажности 3,5% вдвое выше, чем при влажности 5%.

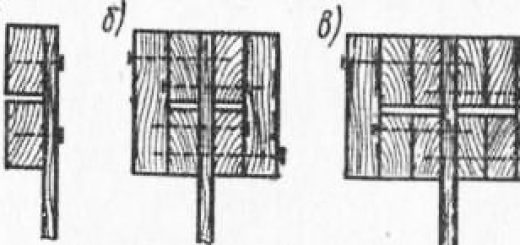

При сушке шпона толщиной 0,35 и 0,55 мм в камерных сушилках рекомендуется укладывать шпон на вагонетки по два страницы между прокладками. Это повышает производительность сушилки на 20—30%’.

Высокий уровень качества сушки получается в том случае, если отсутствуют трещины в сухом шпоне и пузырьки из сухой смолы на его поверхности, и в случае если при сушке не отверждается смола.

На длительность сушки громадное влияние оказывает температура циркулирующего воздуха в сушилке. Повышая температуру воздуха, возможно ускорить сушку, но требования к качеству сушки ограничивают ее пределы.

Пары жидкости, проникающие из внутренних слоев на поверхность увлекают частицы смолы, каковые оседают на поверхности в’ виде пузырьков, осыпающихся со шпона при предстоящей работе с ним.

Работами ЦНИИФМ установлено, что большое количество пузырьков образуется в первоначальный период сушки при температуре выше точки кипения свободной жидкости (для воды 100° и спирта 78°), испаряемой из шпона.

Исходя из этого нужно использовать температуры сушки для спир-торастворимых смол в пределах 70—75° и для растворимых смол 90-95°.

Отверждение смолы наступает во втором периоде сушки в пределах 2% при температуре 90° за 35 мин. и при температуре 110° за 4 мин.

Исходя из этих данных, для второго периода возможно установить температуру в сушилке в пределах 90—100°.

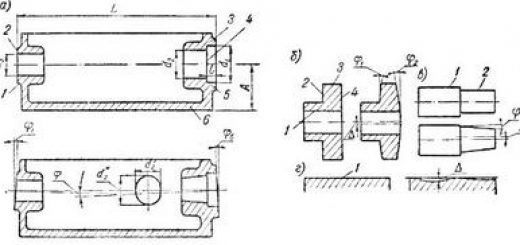

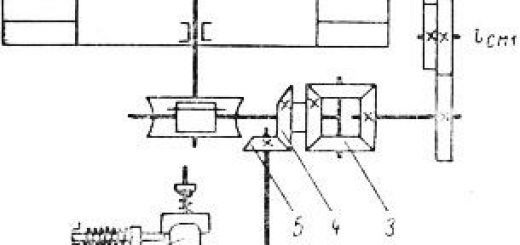

Сушка пропитанного шпона производится в сушилках НИИФ-СТ-2 и сушилках периодического и постоянного действия вторых конструкций.

Пропитанный шпон (по окончании выдержки в плотных стопах нелепее 4 часов) раскладывают на вагонетки, перекладывая любой лист древесными рамками либо рейками. При сушке по два страницы перекладывают каждые два страницы.

Всего на вагонетку укладывают от 35 до 50 страниц.

Вагонетку поворачивают на 180° по окончании половины того времени, которое она находится в данном отделении.

По окончании окончания времени сушки в первом отделении вагонетка перемещается во второе.

Длительность сушки в обоих отделениях не превышает 1 час. 40 мин. при сушке в два часа и 1 листа — при сушке в один лист.

Сушка шпона, намазанного растворимыми смолами марки С-1 и СКФ, производится при относительной влажности 30% и длится 20 мин. Температура окружающей среды при сушке шпона, намазанного смолой марки С-1, должна быть в пределах 45—60°, а при сушке шпона, пропитанного смолой марки СКФ, 65—70°.

Длительность сушки до конечной влажности 12% образовывает 4 мин., до влажности 10% — 8 мин., до влажности 8% — 18 мин.

Шпон, пропитанный спирторастворимыми смолами, сушится до содержания жидкости и летучих в пределах 3—6%, а пропитанный растворимыми смолами в пределах 3—7%. По окончании сушки шпон на вагонетках охлаждают и после этого, укладывают в стопу.

Содержание смолы в пропитанном шпоне определяют методом взвешивания контрольных страниц до и по окончании пропитки. Разность в весе относят к весу пропитанных страниц.

Смолы должно находиться в пределах 16—24% для всех контрольных страниц данной пропитки.

Недостатками сушки пропитанного шпона являются: недосушка, неравномерность сушки, пересушка, частичная либо полная полимеризация смолы.

Недосушка, пересушка и неравномерность сушки получаются при несоблюдении установленного режима сушки.

Неравномерное высыхание шпона при соблюдении режима сушки может разъясняться кроме этого неравномерной влажностью шпона, поступающего в пропитку. Исходя из этого при производстве последовательности древеснослоистых пластиков используют исходный шпон влажностью не более 6%.

При Применении исходного шпона с более высокой влажностью потребуется больше времени на его высушивание по окончании пропитки в растворе смолы. В следствии случится более глубокая конденсация смолы, находящейся в шпоне, и ухудшение некоторых качеств пластиков.

Частичная либо полная полимеризация смолы в шпоне происходит из-за большой температуры сушки либо несоблюдения режима по времени.