Дереворежущий инструмент

Пилы.

Рамные пилы — режущий инструмент лесопильных рам. Они предназначены для брусьев и продольного пиления брёвен на доски.

Круглые пилы по конструкции делятся на пилы с плоским диском, конические и с поднутрением боковых поверхностей. У плоских выпивал толщина диска однообразна по всему сечению пилы: Конические пилы предназначены для деления древесины по толщине (ребрового деления).

У них толщина диска на периферии меньше, чем в центре, благодаря чего уменьшаются утраты древесины в пропил. Пилы с поднутрением боковых поверхностей имеют утолщенную периферийную часть.

Эти пилы именуют строгальными и используют для чистовой распиловки.

Используются кроме этого пилы и безопасные пилы, оснащенные пластинками из жёстких сплавов. Надёжные пилы имеют маленькое количество зубьев и дают предупреждение обратный выброс из станка распиливаемого материала.

Пилы, на кончики зубьев которых напаяны пластинки из жёсткого сплава, владеют высокой износостойкостью. Они используются для распиловки древесных плит, фанеры, клееной и цельной древесины.

Рис. 1. Зуб с пластинкой из жёсткого сплава

Рис. 2. Профили зубьев плоских дисковых выпивал для продольного (а и б) и поперечного (в и г) пиления

Рис. 3. Профили зубьев ленточных выпивал: а — для брусьев и продольного пиления брёвен, б — столярных, в — делительных (I и II)

Минимальный диаметр круглых выпивал выбирают в зависимости от толщины распиливаемого конструктивных параметров и материала станка.

Рекомендуемая скорость резания круглыми пилами 40… 60 м/с.

Ленточные пилы делятся на пилы для брусьев и продольного пиления брёвен, столярные и делительные. Пилы для брусьев и продольного пиления брёвен имеют ширину полотна от 230 до 280 мм и толщину от 1,4 до 2 мм (градация 0,2 мм).

Профили зубьев этих выпивал приведены на рис. 3, а.

Столярные пилы используют по большей части для выпиловки криволинейных деталей и заготовок. Они имеют маленькую ширину В полотна (10… 60 мм) и малую толщину 5 (0,6… 0,9 мм).

Профиль зубьев столярной пилы продемонстрирован на рис. 3, б.

Делительные пилы применяют для распиловки досок. Они имеют относительно широкое полотно (85… 175 мм) толщиной от 0,9 до 1,2 мм.

Профили зубьев этих выпивал представлены на рис. 3, в. Зубья профиля I предназначены для распиловки древесины жёстких пород, а зубья профиля II — мягких пород.

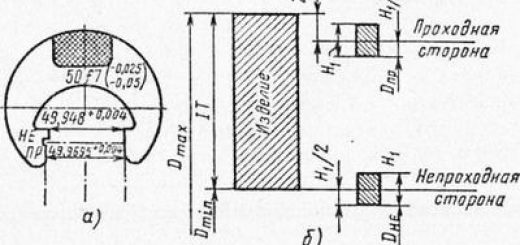

Дабы перемещение выпивал в пропиле было свободным, нужен зазор между боковой стенкой и полотном пилы пропила. Зазор создается разводом зубьев выпивал либо плющением.

Развод содержится в отклонении вершин зубьев: одного в правую сторону, соседнего в левую, а плющение зубьев — в уширении их вершин, включая переднюю режущую кромку. При разведенных зубьях древесину по всей ширине пропила снимают два соседних зуба, а при плющеных — один зуб.

плющение и Развод зубьев смогут производиться ручным либо механическим методом. Величина развода зубьев на одну сторону дисковых и ленточных выпивал образовывает 0,3… 0,5 мм.

Меньший развод имеют пилы, предназначенные для распиловки жёстких лиственных мёрзлой древесины и пород, больший развод — пилы для распиловки мягких лиственных и хвойных пород.

У строгальных- выпивал зазор между боковой стенкой и диском пилы пропила создается за счет поднутрения дисков, у выпивал с пластинками из жёсткого сплава — за счет свеса пластинок относительно диска пилы.

Затупившиеся зубья затачивают и правят точильными кругами на заточных станках-автоматах. Заточка производится при снятии за один проход маленького (до 0,05 мм) слоя металла.

Наряду с этим пилу пропускают через автомат три-четыре раза.

Для придания устойчивости при вращении круглые пилы проковывают, в следствии чего ослабляется средняя территория диска, а наружная часть (пильная кромка) натягивается.

Местные недостатки выпивал в виде не сильный и тугих мест, выпучин, складок и крыловатости ликвидируют правкой диска пилы на наковальне особыми пилоправными молотками.

Правильность проковки определяют линейкой, укладывая ее на диск по направлению радиусов. Между диском и линейкой в Центральной его части должен быть просвет, однообразный при любом положении линейки.

Величина просвета зависит от скорости вращения и диаметра пилы.

У ленточных делительных выпивал для повышения поперечной жесткости удлиняют среднюю часть полотна иилы. Для этого полотно пилы прокатывают либо вальцуют в особых вальцовочных станках.

Столярные ленточные пилы в большинстве случаев не вальцуют.

Ножи.

Для обработки древесины на продольно-фрезерных стан ках (фуговальных, рейсмусовых, четырехсторонних и др.) примет няют плоские ножи с прямолинейной режущей кромкой. Нож} имеют вид пластин (рис.

4). Изготовляют узкие и толстые ножи Узкие ножи изготовляют длиной (L) 30… 1610, шириной (В) 25…40, толщиной 3 мм.

Толстые ножи бывают длиной 40…310, шириной 20… 25, толщиной Ю мм.

Узкие ножи изготовляют однослойными, а толстые — двухслойными (режущий корпус и слой). Угол заострения обоих типов ножей 40+2°.

При обработке древесины мягких лиственных и хвойных пород угол заострения может составлять 30 . .. 35°.

Рис. 4. Нож для продольного, фрезерования древесины

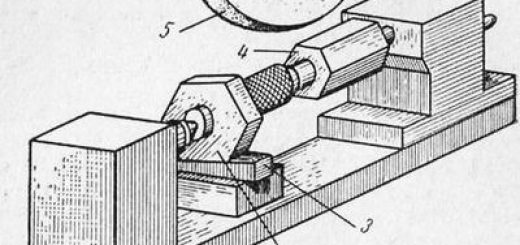

На рис. 5 продемонстрирован один из способов установки плоских ножей в круглой ножевой головке.

Разное выдвижение ножей над цилиндрической поверхностью ножевой головки позволяет регулировать толщину снимаемого слоя.

Рис. 5. Установка ножей в круглой ножевой головке: 1 — упорная планка, 2 — регулировочный винт, 3 — винт, 4 — нож, 5 — ножевая головка, 6 — клиновидная планка

Рис. 6. Насадные фрезы: а — цельная, б — составная, в — сборная, г — комбинированная

Диаметрально устанавливаемые ножи должны иметь однообразную массу. При обнаружении отличия в массе ножи уравновешивают (балансируют), снимая часть металла с более тяжелого ножа.

Одноименные крепежные подробности ножевых головок кроме этого должны быть строго однообразной массы.

Плоскости ножей в обязательном порядке шлифуют. На них не допускаются раковины, зазубрины и заусенцы.

Затачивают ножи на точильных станках.

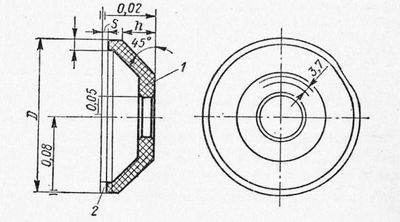

Фрезы.

Фрезы являются корпусом , на котором организованы режущие элементы (зубья). По методу крепления фрезы подразделяют на насадные и концевые. Насадные фрезы бывают цельные, составные, сборные и комбинированные.

У цельных фрез корпус и зубья изготовлены из одного куска металла и являются одну подробность. Составные фрезы собирают из двух либо более цельных фрез. В сборных фрезах в корпусе устанавливают сменные ножи.

Комбинированная фреза является комбинацией нескольких инструментов.

Насадные фрезы закрепляют на шпинделе станка затяжной гайкой с применением промежуточных колец для регулирования положения фрезы по высоте. Для установки на шпиндель насадные фрезы имеют центральное отверстие.

Концевые фрезы снабжены особыми хвостовиками, которыми они крепятся в шпинделях станков. Корпус и режущая часть концевой фрезы являются одну подробность.

Фрезами возможно создавать плоскую и профильную обработку поверхностей, выбирать гнезда и пазы.

Оптимальные угловые параметры у насадных фрез: передний угол у=25… 15°, задний а =10°.

Фрезы если сравнивать с плоскими ножами владеют большей устойчивостью резцов и неизменностью профиля, требуют меньше времени на смену резцов, разрешают использовать более подачи и высокие скорости резания.

Затачивают фрезы на заточных станках чашечными и тарельчатыми шлифовальными кругами. Режущие кромки фрез должны размешаться строго по одной окружности.

Обширно использует фрезы с пластинками из жёстких сплавов.

Сверла.

Употребляются различные типы сверл: – центровые с подрезателями волокон древесины — для сверления поперек волокон поверхностных отверстий; – спиральные с подрезателями – для сверления поперек волокон глубоких отверстий; – винтовые — для сверления глубоких отверстий, причем направление сверления возможно как на протяжении, так и поперек волокон; – ложечные — для сверления глубоких отверстий на протяжении волокон; – полые цилиндрические — для высверливания сквозных выпиливания и отверстий древесных пробок.

Сверла имеют различные размеры. Выбор размера сверл определяется диаметром отверстия.

Центровые сверла имеют диаметр от 10 до 60 мм с градацией 2 мм, ложечные — от 6 до 50 мм с градацией 5 мм, спиральные — от 1 до 20 мм с градацией 1 мм. Диаметр винтовых сверл возможно от 20 до 50 мм, причем для сверл диаметром до 30 мм градация по толщине 1 мм, а для сверл диаметром выше 30 мм — 2 мм.

Для крепления сверл на станках используют особые патроны. Сверла затачивают на станках шлифовальными кругами либо вручную напильниками.

Долбежный инструмент. Комбинированные полые долота со сверлом имеют квадратное сечение.

Сторона квадрата возможно от 6 до 30 мм, время от времени до 50 мм с градацией 2 и 5 мм. С полыми долотами, в большинстве случаев, комбинируют винтовые и шнековые сверла.

Сверло предназначено для высверливания отверстий, а долото— для подрезания углов квадрата, в который вписано отверстие, высверленное сверлом. На финишах пустотелого долота расположены режущие элементы, а вверху продольное окно, служащее для выхода стружки из гнезда.

Рис. 7. Сверла: а — центровое, 6 — спиральное, винтовые, г — ложечное

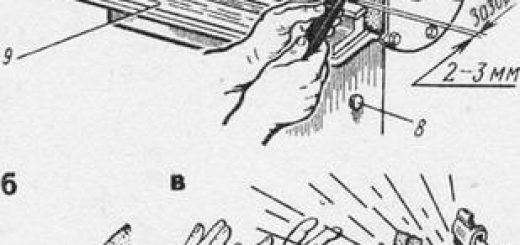

Рис. 8. Режущая (фрезерная) з — цепочка для цепнодолбежного станка: а — неспециализированный вид цепочки с направляющей линейкой, б — трех-, пяти- и семипластинные режущие цепи

Режущие (фрезерные) цепочки для цепнодолбежных станков складываются из наборов звеньев-резцов, шарнирно соединенных между собой. В зависимости от ширины гнезд звено фрезерной цепи может складываться из трех, пяти и семи пластинок-зубьев.

Ширина формируемых посредством фрезерных цепочек гнезд возможно от 6 до 30 мм. Для выборки гнезд шириной до 16 мм используют цепи из трех пластинок.

Цепь шириной 20 мм складывается из пяти пластинок, а шириной 25 мм — из семи.

Долота со сверлами закрепляют в патронах, а режущие цепочки— на особых направляющих линейках. На рис. 8, а продемонстрирована режущая цепочка с направляющей линейкой, а на рис.

8 —трех-, пяти- и семипластинные в.епй.

Для долбления гнезд в подробностях других изделий и мебели применяют гнездовые фрезы, каковые являются многолезвийную плоскую пластинку, несущую зубья с двух прилегающих сторон — торцовой и боковой.