Формовочные материалы

К формовочным материалам относятся все материалы, используемые для того чтобы литейных изготовить разовых форм и стержни. Различают исходные формовочные смеси и формовочные материалы.

Главными исходными материалами для большинства разовых форм являются глина и песок, запасными — связующие и добавки: 1) противопригарные, 2) увеличивающие газопроницаемость, податливость, пластичность и текучесть смесей; 3) уменьшающие прилипаемость смесей и др.

Формовочные смеси приготовляют из исходных формовочных материалов и из смесей, ранее уже пребывавших в потреблении (“отработанные формовочные смеси). Исходные формовочные материалы завод приобретает извне.

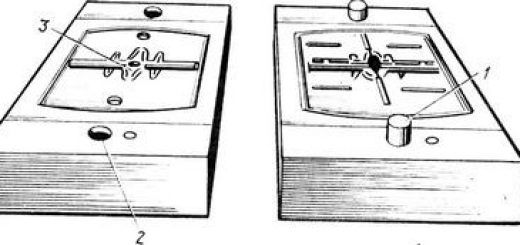

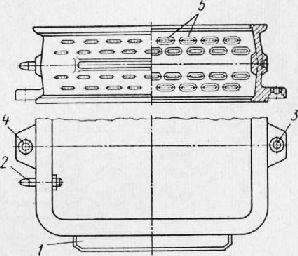

Рис. 1. Опока для формовочного автомата: 1 — направляющие планки; 2 — штырь для винтовки опоки; 3 — втулка эллипс-ная; 4 — втулка круглая; 5 — вентиляционные отверстия

В зависимости от назначения смеси разделяют на формовочные смеси, вспомогательные составы и стержневые смеси.

Верный выбор формовочных смесей в литейном производстве имеет большое значение, поскольку формовочные смеси воздействуют на уровень качества приобретаемых отливок. Как мы знаем, что около половины брака литья появляется по вине формовочных материалов.

Наиболее значимые особенности смесей возможно поделить на 4 группы особенностей: I — теплофизических; II — механических; III — связанных с газообменом; IV — технологических.

I. Теплофизические особенности. От теплофизических констант формовочных смесей зависит скорость кристаллизации металла, залитого в форму, и скорость его последующего охлаждения.

Значение этих констант нужно для расчёта тепловых процессов, происходящих в форме по окончании заполнения ее металлом.

К числу главных констант относят удельную теплоемкость, коэффициент температуропроводности; коэффициент и теплопроводность теплоаккумулирующей свойстве.

Удельная теплоемкость сф возможно отнесена к единице количества формы сфуф ккал!м3 град. Формовочные смеси, базой которых есть кварцевый песок, владеют в уплотненном состоянии достаточно большой теплоемкостью в среднем сфуф = = 340 ккал!м3 град.

Теплопроводность Я. Передача тепла от тёплого остывающего металла к нагревающейся форме может осуществляться кондукцией, радиацией и конвекцией. Теплопередача радиацией и конвекцией в литейных формах довольно мелка.

В расчеты вводят действенный коэффициент теплопроводности формы Кфф ккал!м-я-град, наряду с этим условно уверены в том, что все тепло передается кондукцией. Теплопроводность формовочных смесей на базе кварцевых песков низка, но ее в некоей степени возможно расширить, используя вместо кварцевых песков другие, более теплопроводные материалы, к примеру хромомагнезит, хромистый железняк, цирконовые пески и др.

Теплопроводность формовочных смесей в громадной степени зависит от стержней и пористости форм, чем меньше пористость, тем больше их теплопроводность.

II. Механические особенности. Громадное влияние на технологический процесс изготовления отливок оказывают механические особенности формовочных смесей.

К ним относятся прочность, осыпаемость, податливость и пластичность.

Прочность — свойство формы (стержня) не разрушаться от внешних упрочнений. Формы (стержни) не должны разрушаться под действием собственного веса и от толчков при транспортировке и сборке.

Форма обязана выдерживать статическое давление заливаемого металла и динамическое действие его струи. В зависимости от формы и геометрических особенностей отливки практическое значение имеет предел прочности смесей при сжатии, растяжении, срезе, других видах и изгибе нагрузки.

Стандартными опробованиями являются определения пределов прочности при растяжении и сжатии. Так как литейные формы используют либо конкретно по окончании изготовления во мокром состоянии, либо по окончании высушивания, то прочность формовочных смесей определяют кроме этого либо во мокром состоянии, либо высушенном.

Факторы, обусловливающие прочность смесей, зависят от методов и состава смесей их переработки.

Прочность смеси во мокром состоянии определяется, в основном, особенностями жидких либо полужидких плен, покрывающих зерна песка (вода, мокрая глина, раствор жидкого стекла и пр.); она зависит кроме этого от размеров однородности и от формы зерен песка.

Предел прочности при сжатии сырых смесей в большинстве случаев образовывает 0,2-0,7 кгс/см2, сухих смесей — в 3-4 раза больше, что разъясняется упрочнением при сушке плен связующих, находящихся на зернах песка.

Поверхностная прочность (осыпаемость) — свойство формы (стержня) сопротивляться истирающим упрочнениям движущейся струи металла. Недостаточная поверхностная прочность формы (стержней) приводит к появлению недостатков в отливках, в частности, засоры, т.е. в отливку попадают частицы формовочного материала.

Необходимость намерено осуществлять контроль поверхностную прочность разъясняется тем, что при сушке формы либо в хранения и период сборки перед применением мокрых форм поверхностные и глубинные слои формы находятся в различных условиях. Снаружи уменьшение поверхностной прочности проявляется в виде осыпаемости, т.е. способности наружных зерен песка легко отделяться при маленьком трении.

Поверхностная прочность мокрых форм значительно уменьшается при долгом ожидании заливки. Поверхностная прочность зависит от качества и содержания глины или других связующих влажности режима и смеси сушки форм (стержней).

Пластичность — свойство смеси передать форме (стержню) правильные очертания модели (стержневого коробки) под действием внешних сил и сохранять принятую форму по окончании удаления модели (стержневого коробки). Громаднейшей пластичностью владеют смеси, которые содержат большое количество глины.

Пластичность зависит от формы и размеров зерен песка, влажности смеси, способов ее хранения и приготовления.

Податливость — свойство смеси уменьшаться в количестве под действием сжимающих упрочнений отливки при ее охлаждении. При недостаточной податливости смеси в отливке образуются трещины.

Податливость мокрых форм зависит от прочности, пористости и пластичности формовочных материалов; чем меньше прочность и больше пористость и пластичность, тем больше податливость. Податливость форм (стержней) по окончании высушивания зависит от пористости и прочности.

III. Свойства, которые связаны с газообменом.

В ходе заполнения формы металлом и в период его охлаждения в форме выделяются газы, количество которых многократно больше количества залитого металла. Воздушное пространство, находящийся в порах и полости формы, очень сильно расширяется; влага в узком слое формовочной смеси, прогретом до больших температур, преобразовывается в пар, органические вещества частично сгорают, а частично подвергаются сухой перегонке, разлагаются кристаллогидраты, карбонаты и другие нестойкие минералы, входящие в состав формовочных глин и песков.

Эти процессы повышают газовое давление в порах формы и воздействуют на условия затвердевания отливки.

В случае если к моменту происхождения в форме большого газового давления на поверхности отливки не успела появиться прочная корка жёсткого металла, а газы не имеют возможности вольно проходить через стены формы, то они устремляются в жидкий металл, образуя в затвердевшей отливке газовые раковины либо пузыри. Свойство смеси пропускать газы через толщу формы именуется газопроницаемостью. Разные смеси сравнивают по величине коэффициента газопроницаемости К.

Газопроницаемость формовочной (стержневой) смеси зависит от влажности, однородности и размеров зерен песка, от степени уплотнения и содержания глины смеси.

Количество газов, образующихся при нагревании смеси, характеризуется коэффициентом удельного газовыделения. Коэффициент удельного газовыделения тем выше, чем больше органических и вторых газообразующих материалов содержит смесь и чем ниже температура газификации этих материалов.

Коэффициент удельного газовыделения зависит от состава смеси, степени просушивания форм (и стержней), особенностей связующих, количества и температуры залитого в форму металла.

V. Технологические особенности. Технологическими особенностями именуют свойства, определяющие рабочие качества смесей, ко-орые не смогут быть количественно выражены чертями, «держащими в себе определенные сочетания общеизвестных фи-ческих и химических параметров.

Каждое технологическое свойство есть функцией многих параметров материала. Технологические особенности оценивают в большинстве случаев экспериментально.

Текучесть — свойство смеси под действием внешних сил заполнять полости в стержневых коробках либо обтекать модели. Текучесть формовочных смесей должна быть таковой, дабы давление, создаваемое на смесь, приводило к перемещению частиц песка не лишь в направлении действия первоначально приложенной силы, но кроме этого и в вторых направлениях… Наряду с этим должно получаться надлежащее одинаковая прочность и одинаковое уплотнение во всех частях формы либо стержня, при минимальной затрате упрочнений.

При нехорошей текучести смеси на рабочей поверхности формы (стержня) образуются рыхлые места либо пустоты, снижающие уровень качества отливок. Текучесть смеси зависит от количества и природы связующего, содержания глинистых составляющих и их влажности, формы и размеров зерен песка и от способов изготовление смеси.

Негигроскопичность — свойство смеси долгое время по окончании сушки не поглощать влагу из внешней среды, а также из мокрого воздуха.

Гигроскопичные формы (стержни), если они долгое время на заливаются металлом, теряют поверхностную прочность, что увеличивает брак отливок. Гигроскопичность в фундаментальном зависит от особенностей связующих.

Выбиваемость — свойство формовочных (стержневых) смесей легко удаляться из отливок по окончании их охлаждения. Выживаемость зависит от особенностей связующего.

Для обеспечения хорошей выбиваемости связующие по окончании оформления отливки должны терять прочность.

Термохимическая устойчивость либо непригораемость — свойство смеси не оплавляться при соприкосновении с жидким металлом и не вступать с ним либо с его окислами в химическое сотрудничество. Недостаточная термохимическая устойчивость содействует образованию на поверхности отливки время от времени трудноотделимого металлокерамического пригара.

Долговечность — свойство формовочных (стержневых) смесей сохранять свойства по окончании многократного применения. Это свойство зависит от их способности противостоять действию больших температур.