Некоторые виды брака поверхностной закалки

При высокочастотной закалке, как и при любом виде термообработки, вероятен брак. Так как следствия закалки зависят от многих факторов, обнаружение обстоятельства брака обычно воображает трудности.

При установлении разработки высокочастотной закалки нужно принимать к сведенью условия работы подробности, ее конфигурацию, наличие острых кромок и отверстий, сочетание на одной подробности участков, закаливаемых поочередно, и другие своеобразные требования. В случае если эти условия не учитываются, то это ведет к браку закаливаемых изделий.

Видятся следующие виды брака:

1. Продавливание закаленного слоя. Оно может случиться в ходе работы подробности; вызывается чрезмерно малой толщиной закаленного слоя, что не выдерживает кроме того статического давления от приложенной нагрузки.

Данный несложный вид брака предотвращается методом повышения глубины закаленного слоя.

2. Откол кромок. В случае если на несложной цилиндрической подробности имеется острая, без фаски, кромка, а требуется закалить всю поверхность до самой кромки, то при неправильном ведении процесса последовательной закалки вероятен ее перегрев, в особенности в конце процесса, при сходе индуктора с подробности.

Наряду с этим в кромке появляются громадные механические напряжения, и она, в большинстве случаев, откалывается. С этим же видом брака приходится видеться в подробностях сложной конфигурации, имеющих острые кромки. Для предотвращения аналогичного брака рекомендуется, в том месте где это быть может, предварительно снимать фаску с кромок

3. микротрещины и Трещины. Трещины бывают разны по величине и по характеру.

Изюминкой небольших трещин есть то, что они время от времени появляются уже при окончательной обработке подробности. В случае если имеется опасность появления таких небольших трещин, то необходим выборочный контроль при помощи дефектоскопии 2 либо травления.

Дабы бороться с происхождением трещин, в каждом отдельном случае необходимо установить их обстоятельства. Обстоятельства эти смогут быть самого разнообразного характера.

Чаще всего трещины являются следствием перегрева стали. В случае если при налаженном технологическом ходе в структуре подробностей нежданно начинают обнаруживаться показатели перегрева, вызывающего трещины, не смотря на то, что температура нагрева и электрический режим остались неизменными, то это говорит о том, что попала партия подробностей из стали с завышенным содержанием углерода, для которой установленная температура была через чур высокой.

В этом случае приходится поменять режим закалки. Для предотвращения этого явления направляться шепетильно смотреть за постоянством состава стали.

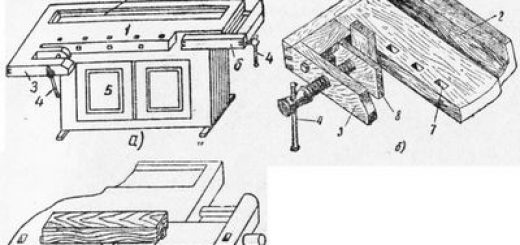

Рис. 1. Кольцо, отколовшееся благодаря перегрева острой кромки цилиндрической подробности.

Второй обстоятельством появления трещин смогут быть конструктивные изюминки закаливаемого изделия.

Рис. 2. Трещины и сколы, которые связаны с перегревом:

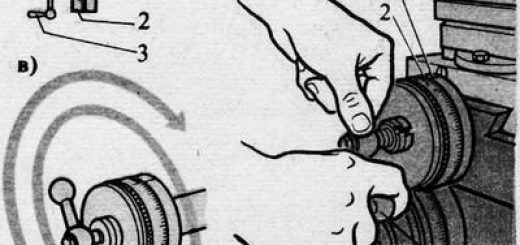

С данной точки зрения особого внимания заслуживают масло-подводящие отверстия на подробностях. Возможность происхождения трещин около них при высокочастотной закалке установлена еще при разработке разработки закалки для коленчатых валов в 1936 г. Тогда же было предусмотрено использование заглушек, к примеру, в виде бронзовых пробок, каковые сглаживают распределение тока недалеко от отверстия и этим оказывают помощь избежать местных перегревов.

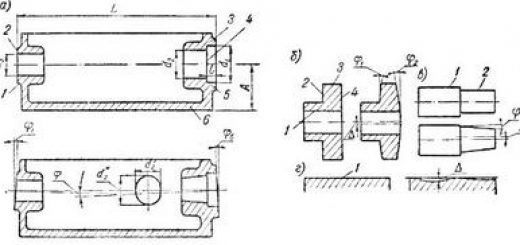

Таковой перегрев с повышением глубины слоя показан макрошлифом, изображенным на рис. 9.

Время от времени обстоятельством трещин может оказаться местный отпуск, происходящий при повторном нагреве индуктором до температуры 400—600 °С ранее закаленной территории. Особенно страшен нагрев края закаленной территории, являющегося местом выхода на поверхность растягивающих напряжений.

Таковой нагрев вероятен, в то время, когда по разработке термической обработки предусмотрена поочередная закалка двух либо нескольких соседних участков на одной подробности. Не хорошо отлаженное оборудование либо неудачная конструкция индуктора содействуют такому «наложению» нагревов друг на друга.

Рис. 3. Бочка закаленного прокатного валка, в которой случился откол по переходной территории.

Микротрещины, появляющиеся при одновременной закалке без вращения, уже упоминались выше в связи с изучением поверхности.

Наконец, вероятно образование трещин в подробностях из некоторых марок легированных сталей, не терпящих охлаждения водой. В этих обстоятельствах для закалки направляться использовать подогретую воду либо масло.

направляться упомянуть о закалке чугунных изделий, каковые больше, чем металлические, склонны к трещинообразованию, в особенности при повышенном содержании углерода и кремния.

Падение температуры закалочной воды в совокупности водоснабжения, в особенности нередкое зимой, кроме этого может привести к. Исходя из этого за температурой воды необходимо систематично следить.

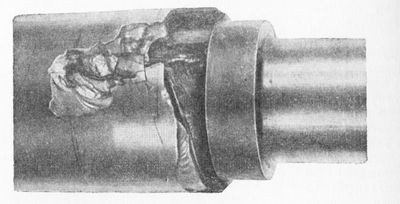

4. Отслаивание закаленного слоя. Вероятно как на полную глубину закаленного слоя, до границы с исходным материалом, так и на меньшую глубину.

Данный вид брака видится редко и говорит о наличии громадных напряжений, которых возможно избежать методом верного выбора глубины закаленного слоя. Помимо этого, по окончании закалки необходимо в обязательном порядке проводить низкотемпературный отпуск либо самоотпуск.

Тут нужно упомянуть о случаях, нередких на производстве, в то время, когда недостатки незакалочного происхождения принимаются за закалочные. Детально исследования подробностей, забракованных, к примеру, по отслаиванию, позволяют установить подлинную обстоятельство этого недостатка.

Протравленная на макроструктуру поверхность шейки коленчатого вала демонстрирует долгий участок прижога на протяжении по образующей в области отслаивания корки металла. Разумеется, в данной области случился отпуск закаленной поверхности, привёдший к появлению растягивающих напряжений, каковые превысили предел прочности металла.

Рис. 4. Отслаивание на поверхности закаленной шейки коленчатого вала в области прижога, появившегося в ходе неправильно произведенного шлифования: а — протравленная с поверхности шейка; б — диаграмма, демонстрирующая провал в твердости замеренной по окружности на поверхности той же шейки.

Диаграмма распределения поверхностной твердости по окружности шейки, помещенная на том же рисунке, подтверждает это предположение: недалеко от прижога с отслаиванием отмечается падение твердости.

Указанное понижение твердости в большинстве случаев отмечается на маленькую глубину, меньшую 1,0 мм, что направляться из графика рис. 23, где изображены кривые распределения твердости по глубине закаленного слоя как недалеко от отслаивания, так и вне его.

5. «Шелушение». Проявляется в том, что на поверхности подробности появляется сетка трещин, по которым в итоге скалываются узкие пластинки металла; поверхность как бы шелушится.

Значительно чаще шелушение происходит не конкретно по окончании закалки, а по окончании шлифования на станке, в особенности при громадных подачах.

Данный вид брака, кроме этого как и прошлый, довольно часто результат неправильного режима шлифования, а не процесса закалки. направляться учитывать, что образованию для того чтобы рода сетки трещин

И Сколов содействуют перегрей стали при закалке, и отсутствие последующего отпуска либо самоотпуска.

6. конфигурации и Отклонение глубины закаленного слоя от установленной нормы. На структуре и глубине закаленного слоя

очень сильно отражается нарушение электрического режима, поскольку оно приводит к изменению условий нагрева подробности. не меньше очень сильно на состояние закаленного слоя воздействует нестабильность условий охлаждения.

Нарушение электрического режима в большинстве случаев связано с неисправностями электрической совокупности, автоматики и с колебаниями напряжения сети. Условия охлаждения зависят от температуры и изменения давления закалочной воды.

Рис. 5. Распределение твердости по глубине закаленного слоя на шейке коленчатого вала, на которой случилось отслаивание металла благодаря прижога при шлифовании.

Справа — макрошлиф продольного разреза по месту отслаивания.

Рис. 6. Бочка закаленного прокатного валка по окончании неправильно совершённого шлифования.

На поверхности случилось «шелушение».

Подводя результат, возможно сделать заключение, что большая часть видов брака вызывается несложными обстоятельствами, каковые нетрудно устранить.

рациональное совмещение и Правильное использование способов контроля при высокочастотной закалке разрешают не только найти брак, но и предотвратить его появление. Тщательный металлографический анализ оказывает помощь обеспечить требуемое уровень качества закалки изделий, в особенности при серийном производстве.