Фрезерные станки с верхним расположением шпинделя

Конструкция станков. Фрезерные станки с верхним размещением шпинделя бывают копировальные с ручной подачей (ВФК-2) и с приводными съемными роликами для движения шаблона (ВФК 3).

Для массового фрезерования криволинейных кромок брусковых деталей производят станки карусельные одношпиндельные (Ф1К-2) и двухшпиндельные (Ф2К-3).

Фрезерный станок с верхним размещением шпинделя ВФК-2 продемонстрирован на рис. 100.

На станине станка размещен шпиндельный суппорт и стол 6. К суппорту на поворотной головке прикреплен высокооборотный электрошпиндель, что вращается с частотой 18000 об/мин. Питание электрошпинделя осуществляется электрическим током повышенной частоты (300 Гц) от преобразователя.

На финише шпинделя находится отверстие, выполненное с конусом Морзе № 2а, для закрепления патрона с фрезой.

Подача на глубину обработки производится вертикальным перемещением шпиндельного суппорта с помощью пневмопривода педалью. Величина перемещения суппорта устанавливается винтом, взаимодействующим с упором 8. Для стремительной переналадки на различную глубину паза используют пара винтов-ограничителей, каковые ввернуты на заднюю высоту в поворотную головку.

Для продольной обработки подробностей применяют стол и направляющую линейку. Стол регулируют по высоте маховичком.

Для копировальных работ обрабатываемую заготовку укладывают в шаблон (на рисунке не продемонстрирован), в нижней части которого расположен копирный паз, соответствующий профилю обработки подробности. Заготовку подают вручную методом перемещения шаблона по направляющему пальцу, которым руководят ручкой.

В станках с механической подачей (ВФК-3) для движения шаблона применяют приводные съемные ролики.

Наладка станков. При наладке фрезерных копировальных станков направляться: подобрать режущий инструмент и проверить уровень качества его подготовки; закрепить инструмент на шпинделе; подобрать и настроить шаблон в зависимости от размеров и формы обрабатываемой подробности; установить стол по высоте; отрегулировать положение направляющего пальца по высоте; настроить ограничители хода суппорта.

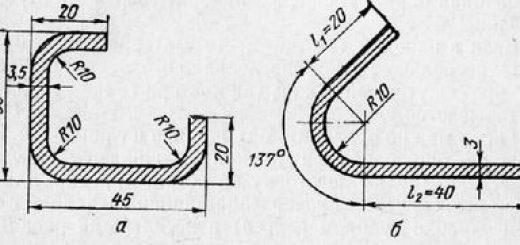

Для фрезерно-копировальных работ применяют концевые фрезы, составной инструмент из дисковой фрез и концевой, а кроме этого спиральные сверла. На фрезерных карусельных станках используют насадные сборные фрезы. Типы фрезы выбирают в зависимости от вида обработки.

Перед установкой на станок контролируют уровень качества подготовки фрез.

Концевые фрезы должны быть заточены по передней грани (с внутренней стороны) с сохранением угловых параметров заточки. Угол заточки у концевой фрезы выбирают в зависимости от породы древесины и принимают равным 30° при обработке древесины дуба, бука, ясеня и 20° — при обработке древесины сосны, ели, липы.

У заточенной фрезы отклонение углов резания от номинальных допускается не более ±1°. Торцовые поверхности фрезы должны иметь поднутренние к центру на 1…20.

Трещины, выкрашивания и забоины на поверхности фрезы не допускаются.

Для установки фрез на шпиндель применяют патроны. Незатылованные фрезы крепят в особых патронах, а затылованные сверла и фрезы — в цанговых патронах.

Фрезы диаметром до 8 мм устанавливают в патроне с помощью переходной втулки. По окончании сборки фрезы с патроном балансируют.

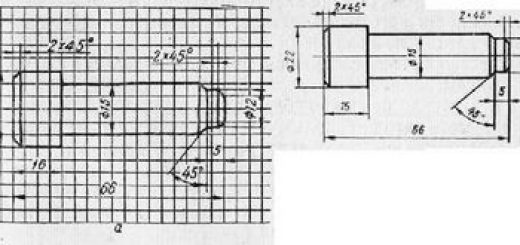

Крепление незатылованной фрезы в особом патроне продемонстрировано на рис. 101.

Посадочное отверстие в патроне предназначено для фрезы. Хвостовик, выполненный с конусом Морзе № 2а, устанавливают в конусное отверстие шпинделя.

В корпусе патрона расположены по окружности шесть резьбовых отверстий, в каковые ввернуты балансировочные винты.

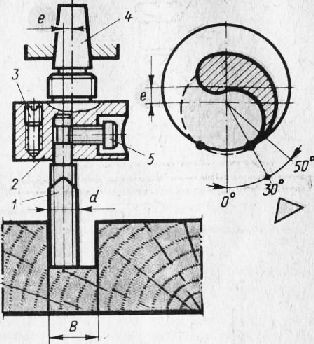

Ось хвостовика смещена относительно оси посадочного отверстия в патроне на эксцентриситет. Это разрешает при вращении шпинделя приобретать в заготовке пазы, ширина В которых больше диаметра d режущей части фрезы.

Рис. 1. Фрезерный станок с верхним размещением шпинделя ВФК-2: 1 — станина, 2 — маховичок, 3 — стол, 4 — направляющая линейка, 5 — палец, 6 — суппорт, 7 — электрошпиндель, 8 — упор, 9 — упорный винт, 10 — поворотная головка, 11 — фреза, 12 — ручка, 13 — педаль

На корпусе патрона имеются риски с обозначениями 0; 30 и 50°. Лезвие фрезы должно пребывать между отметками 30 и 50°, что соответствует оптимальному заднему углу резания.

В случае если лезвие фрезы находится на нулевой отметке, то задний угол резания будет равен нулю. Фрезерование при таковой установке нереально из-за нагревания фрезы и сильного трения.

эксцентриситет патрона и Диаметр фрезы выбирают в зависимости от заданной ширины паза (диаметр фрезерования).

Обычная работа эксцентрично закрепленной в патроне фрезы вероятна только при условии тщательной балансировки по окончании сборки. Статическую балансировку фрезы с патроном делают на балансировочном приспособлении.

Балансировку создают методом завинчивания либо вывинчивания балансировочных винтов из соответствующего резьбового отверстия патрона. Остаточный дисбаланс допускается не более 2,1 г- мм.

Перед установкой патрона либо оправки в шпиндель станка нужно навернуть на него дифференциальную гайку так, дабы верхний финиш патрона выступал над гайкой на 10 мм. Затем гайку навинчивают на шпиндель, смотря за тем, дабы вместе с гайкой вращался патрон либо оправка.

По окончании соприкосновения конуса с отверстием шпинделя гайку нужно довернуть ключом.

пазы и Прямолинейные кромки обрабатывают с помощью направляющей линейки, которую устанавливают на столе станка на заданном расстоянии от оси шпинделя и крепят винтами, а направляющий палец утапливают. Подачу реализовывают вручную против вращения фрезы.

Рис. 2. Крепление незатылованной фрезы в особом патроне: 1 — фреза, 2 — корпус патрона, 3 — балансировочный винт, 4 — хвостовик, 5 — винт крепления фрезы

Рис. 3. Схема обработки подробности в шаблоне на фрезерном станке с верхним размещением шпинделя: 1 — направляющий палец, 2 — плита, 3 — прихват, 4 — ручка с эксцентриком, 5 — фреза, 6 — подробность, 7 — упор, 8 — копирные кромки

При переходе на другую форму контура подробности достаточно поворотом рукоятки поднять направляющий палец так, дабы он касался второй копирной кромки.

Помимо этого, поменять ширину и длину выбираемого паза возможно, заменив направляющий палец. Для уменьшения размера обработки направляться установить палец увеличенного диаметра, а для повышения размера — малого диаметра.

Стол устанавливают по высоте поворотом маховичка в зависимости от высоты заготовки с шаблоном. При верхнем положении суппорта расстояние от торца фрезы до поверхности заготовки должно быть 15…20 мм.

По окончании настройки положение стола фиксируют стопорным устройством.

Настройка ограничителей хода суппорта продемонстрирована на рис. 4. Винт-ограничитель регулируют по высоте на величину А так, дабы при его касании с упором обеспечивалась требуемая глубина паза.

Положение торцовой режущей кромки фрезы осуществляют контроль мерительным инструментом либо измеряют глубину фрезерования в пробной подробности. По окончании регулировки ограничитель закрепляют гайкой.

При многоступенчатой обработке в один момент регулируют пара ограничителей, причем любой из них настраивают на глубину фрезерования, соответствующую данной ступени. При предстоящей переналадке подбирают требуемый ограничитель методом поворота головки рукояткой, что существенно уменьшает время простоя станка.

Рис. 4. Настройка ограничителей хода суппорта фрезерного станка: 1,5 — гайки, 2 — шкала, 3 — упор, 4 — винт-ограничитель, 6 — рукоятка, 7 — ограждение

В случае если необходимо фрезеровать в подробностях пазы, стены которых наклонены к рабочей поверхности стола, шпиндельную головку поворачивают на требуемый угол. Величину поворота отсчитывают по шкале.

Затягивая гайки, фиксируют шпиндельную головку.

Установив защитное ограждение, присоединяют вытяжной колпак к эксгаустерной сети и включают совокупность отсоса стружек.

При обработке наружных контуров подробностей к защитному устройству прикрепляют дополнительное ограждение, которое нужно отрегулировать в зависимости от формы заготовки.

По окончании настройки станок включают и контролируют его работу на холостом ходу. При обычном вращении шпинделя делают пробное фрезерование.

Режим обработки на фрезерном станке выбирают в зависимости от породы древесины и диаметра инструмента.

Но упрочнение подачи не должно быть больше 60 Н.

Работа на станках. В зависимости от вида копировальных работ применяют шаблоны и специальные приспособления. При обработке прямолинейных пазов, гнезд заготовку укладывают на стол станка и базируют по направляющей линейке.

При ручной подаче должно обеспечиваться встречное фрезерование. Глубина фрезерования должна быть не более диаметра фрезы.

Глубокие пазы лучше выбирать последовательно за пара переходов. Это предотвратит поломку концевой фрезы и повысит уровень качества обработки.

При контурной обработке заготовку укладывают в шаблон, совершенно верно базируя ее по упорам, и надежно закрепляют зажимами. Нужно смотреть за тем, дабы между опорными поверхностями заготовки и шаблона не попадали стружки.

После этого шаблон устанавливают на стол, базируя его копирной кромкой по направляющему пальцу и нажимают педаль подачи суппорта с фрезой. По окончании заглубления фрезы подают шаблон с подробностью на фрезу.

Подача должна быть равномерной с постоянным поджимом шаблона к направляющему пальцу. По окончании выборки очередного паза переключают револьверную головку либо поворачивают рукоятку копиркою пальца для трансформации глубины фрезерования.

Готовые подробности открепляют и складывают в штабель. В случае если в ходе фрезерования шпиндель чрезмерно вибрирует, а на обработанных поверхностях подробности появляются мшистость, заколы и ворсистость, инструмент направляться заменить и отбалансировать.

При недопустимом отклонении формы подробности контролируют величину износа копирной кромки шаблона и направляющего пальца и ликвидируют неисправность.