Гидравлический привод

К преимуществам гидропривода относятся: возможность получения громадных мощностей и усилий при малых массе и размерах механизма; простота осуществления подач и бесступенчатого регулирования скоростей для получения нужных режимов резания; простота осуществления прямолинейных перемещений; возможность управления режимами резания на протяжении контроля давления и работы механизмов конкретно у рабочих механизмов; самосмазывае-мость гидравлических механизмов рабочей жидкостью; возможность и простота автоматизации автоматического регулирования режимов резания по заданной программе; удобство управления; использование стандартных узлов.

К недочётам гидропривода относятся: отсутствие стабильности подачи из-за разогрева масла; невозможность предварительного установления правильной величины подачи; невозможность получения высоких подач до разогрева совокупности; недостаточная плавность перемещения и др.

Гидравлическая совокупность станка складывается из гидропривода (куда входят насосы, являющиеся первичной частью гидропривода, и силовой орган, служащий вторичной частью), вспомогательных устройств и аппаратуры управления.

Рабочие цилиндры являются силовыми органами для прямолинейного перемещения, а гидродвигатели — для вращательного.

В аппаратуру управления входят контрольно-регулирующие и распределительные устройства. К запасным устройствам относятся трубопроводы, уплотнения, фильтры.

Все узлы гидросистемы стандартизованы. Централизованно производят пара типов гидропанелей, собираемых из стандартизованных узлов и предназначенных для управления работой шлифовальных станков по определенному циклу.

Рабочая жидкость делает следующие функции: энергопередачу от гидронасоса к гидродвигателю, осуществляет смазку поверхностей трения гидроагрегатов, отводит тепло от источников его выделения.

В качестве рабочей жидкости используются чистые минеральные масла с разными присадками, синтетические масла. От выбора рабочей жидкости зависит работоспособность гидропривода.

Рабочая жидкость обязана владеть следующими особенностями: вязкостью, соответствующей требованиям эксплуатации данного гидропривода (наряду с этим нужно, дабы с трансформацией температуры вязкость существенно не изменялась), хорошей смазывающей свойством для уменьшения трения и узлов гидропривода и износа деталей, устойчивостью против пенообразования, свойством защиты металлов от коррозии и др.

Фундаментальными физическими особенностями рабочей жидкости являются плотность, сжимаемость и вязкость.

Плотностью, либо объемной массой однородного жидкого тела, именуется отношение его массы, т. е. количества вещества имеющегося в данном теле, к занимаемому им количеству. Плотность жидкого тела изменяется незначительно при трансформации температуры и давления.

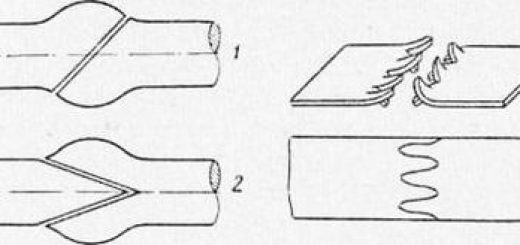

Сжимаемостью именуют свойство жидкости изменять собственный количество при трансформации давления. Сжимаемость характеризуется коэффициентом объемного сжатия, являющимся обратной величиной модуля упругости.

Так как всецело не допустить попадание воздуха в гидросистему фактически нереально, модуль упругости определяется значениями воздуха упругости и модулей масла в определенном соотношении. Сжимаемость масла (с учетом содержания нерастворимого воздуха) есть обстоятельством неустойчивого перемещения, других нарушений и рывков работы гидропривода.

Вязкостью именуется свойство жидкости сопротивляться относительному перемещению ее слоев. При ответе практических задач пользуются понятием «кинематической вязкости», измеряемой в сантистоксах (сСт).

Требования, предъявляемые к работе гидропривода, удовлетворяют минеральные масла, улучшенные синтетическими присадками котичествах от 0,05 до 10% к количеству масла. К таким маслам относятся турбинные 22П и Ткп-22 и ВНИИНП-403.

Насосы, приводимые во вращение электродвигателем, являются источником гидравлической энергии любого гидропривода. В гидроприводах используются шестеренчатые, лопастные, шиберные и ряд других типов насосов.

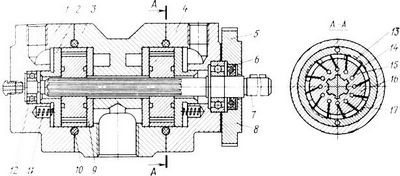

Рис. 1. Сдвоенный лопастной (пластинчатыый) насос:

1, 4 — крышки, 2, 9 — распределительные диски, 3— корпус, 5 — фланец, 6 — манжета, 7 — вал, 8, 12 — подшипники, 10— уплотнительные кольца, 11 — пружина, 13 — окна нагнетания, 14 — статор, 15 — пластины, 16 — пазы ротора, 17 — окна всасывания

Самый распространенными являются лопастные (пластинчатые) насосы. Принцип действия лопастного насоса содержится в следующем.

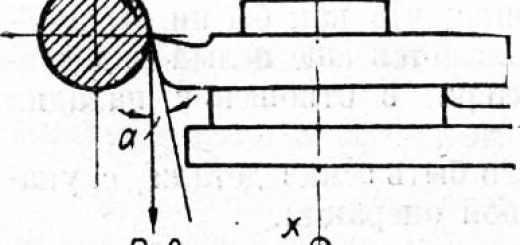

В чугунном корпусе насоса с литыми панелями смонтирован статор с внутренней криволинейной поверхностью, по которой скользят закаленные пластины, засунутые с малыми зазорами в радиальные пазы ротора. Ротор вместе с шлицевым приводным валом вращается в подшипниках между двумя распределительными дисками, имеющими по два диаметрально-противоположных друг другу отверстия для нагнетания и всасывания.

При вращении ротора пластины под влиянием центробежной силы и давления масла неизменно прижаты к внутренней поверхности статора. Любая пластина, вращаясь вместе с ротором, перемещается в его пазах в радиальном направлении в соответствии с кривой профиля статора так, что любая из камер между двумя пластинами на протяжении прохождения мимо окон всасывания увеличивает собственный количество и заполняется маслом, а на протяжении прохождения мимо окон нагнетания сокращает собственный количество, вытесняя масло.

За один оборот ротора, происходит два полных нагнетания и цикла всасывания. Благодаря диаметрально-противоположному размещению окон давление нагнетаемого масла на ротор взаимно уравновешивается и подшипники насоса разгружаются от радиальных сил.

Пластинчатые насосы производят в одинарном и сдвоенном выполнении. Насосы в сдвоенном выполнении складываются из двух однообразных насосов, смонтированных на неспециализированном приводном валу и соединенных между собой переходными фланцами.

Нагнетать масло в гидросистему со сдвоенным насосом возможно как одним неспециализированным, так и двумя свободными потоками.

Гидравлические цилиндры с прямолинейным возвратно-поступательным перемещением поршня относительно гильзы цилиндра помогают для обеспечения прямолинейного перемещения узлов станка.

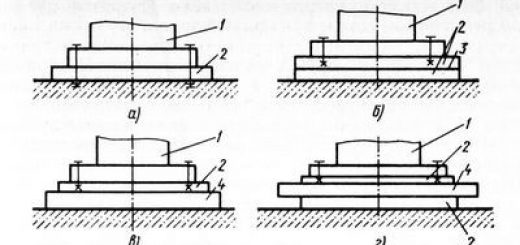

По конструкции гидравлические цилиндры, используемые в станках, смогут быть поделены на три главные типа:

— цилиндры двустороннего силового действия, в которых перемещение поршня в обоих направлениях происходит под давлением масла;

— цилиндры одностороннего силового действия, имеющие период масла лишь с одной стороны, следовательно, и перемещение поршня под действием давления масла может происходить лишь в одном направлении. Обратный движение обеспечивается вторым источником энергии — пружиной, сжатым воздухом;

— моментные, в которых лопасть совершает возвратно-поворотное перемещение относительно корпуса цилиндра.