Холодная деформация и рекристаллизация

Пластическая деформация, вызывающая наклеп, в большинстве случаев есть холодной деформацией. Она осуществляется в ходе прокатки, штамповки, других видов и волочения холодной обработки давлением.

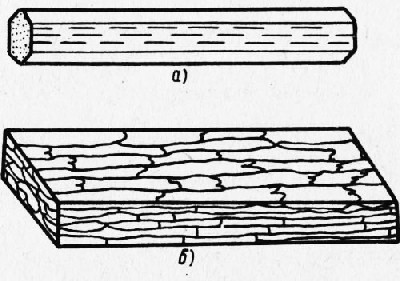

В ходе холодной обработки давлением происходят очень значительные трансформации структуры. В отожженном металле перед деформацией зерна равноосны, после этого по мере повышения обжатия они неспешно вытягиваются, дробятся и преобразовываются при высоких степенях деформации либо в нитевидные волокна либо в плоские пленки (фильмы) в зависимости от характера обрабатывающего инструмента.

В продольном сечении прокатанного страницы либо протянутой проволоки волокнистая макроструктура, схематически изображенная на рис. 1, прекрасно обнаруживается при макроскопическом изучении.

Для возвращения и снятия наклёпа металлу свойства деформироваться нужно совершить рекристаллизационный отжиг. В ходе этого отжига наклепанный металл, воображающий собой совокупность с большим энергетическим уровнем и являющийся термодинамически неустойчивым, будет переходить в стабильное состояние.

Этому будет содействовать достаточная продолжительность и повышенная температура отжига — факторы, действенно снабжающие повышенную подвижность атомов. Наряду с этим в металле случится рекристаллизация, либо роста новых и процесс зарождения зерен, из-за которого волокнистая структура заменяется структурой с равноосными зернами, твёрдость и прочность понижаются, а пластичность увеличивается.

Рис. 1. Схема структуры металла, подвергнутого обработке давлением: а — волокнистая по окончании волочения проволоки либо прутка; б — фильмовая по окончании прокатки страницы

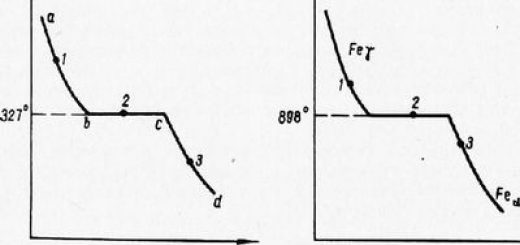

графики процесса изменения и Схема рекристаллизации особенностей металла представлены на рис. 2. При низкой температуре происходит так называемый возврат, либо отдых, из-за которого частично снимаются искажения кристаллической решетки.

Но видимых трансформаций структуры наряду с этим не происходит.

При температуре начала рекристаллизации рост новых небольших равноосных зерен лишь начинается.

С практической точки зрения эта температура есть очень ответственной. При достижении ее в металле происходят процессы, возвращающие ему способность и пластичность к предстоящей деформации.

Данный процесс, протекающий при указанной температуре и вызывающий полное превращение волокнистой структуры в мелкозернистую, именуется рекристаллизацией.

Рис. 2. графики процесса изменения и Схема рекристаллизации особенностей металла

Нагрев до более больших температур сопровождается процессом объединения небольших зерен в более большие и именуется собирательной рекристаллизацией. В следствии этого процесса получается металл с крупнозернистой структурой, имеющей, в большинстве случаев, нехорошие механические особенности если сравнивать с мелкозернистым металлом.

Величина зерна, приобретаемая при рекристаллизации, зависит не только от температуры этого процесса, вместе с тем и от степени деформации при наклепе. Для получения удовлетворительной структуры по окончании рекристаллизационного отжига деформацию металла направляться ограничивать 30—40%.

При меньших, так называемых критических степенях деформации, составляющих для большинства металлов величину от 3 до 10%, а в некоторых случаях (алюминий, медь) и при больших, равных 90— 98%, в ходе отжига деформированного металла происходит большое укрупнение зерна.

Рис. 3. Диаграмма рекристаллизации алюминия

На практике часто видятся случаи, в то время, когда по окончании обработки давлением, к примеру объемной штамповки, и соответствующей термической обработки одинаковая подробность имеет участки с разной величиной зерна. Такое явление стало называться разнозернистости.

Оно отмечается, например, на штампуемых лопатках газовых турбин и разъясняется неодинаковой деформацией разных участков подробности, приобретаемой при штамповке.

Сообщение величины зерна со температурой рекристаллизации и степенью деформации представляется в большинстве случаев в виде диаграмм рекристаллизации, вычерчиваемых в пространственной совокупности координат. Диаграмма рекристаллизации, представленная на рис.

3, наглядно показывает вредное влияние в смысле образования чрезмерно большого зерна как малых (критических), так и громадных степеней деформации.

Влияние степени деформации на величину зерна рекристал-лизованного металла разъясняется в большинстве случаев с позиции трансформации при деформации пленки межкристаллитного вещества. В простом литом либо горячедеформированном металле, приведенном в равновесное состояние медленным охлаждением по окончании нагрева, кристаллиты отделены друг от друга прослойками так именуемого межкристаллитного вещества.

Это вещество складывается из разных примесей, загрязняющих металл. Располагаясь по границам зерен, оно мешает росту зерна и процессу рекристаллизации в равновесном металле.

При малых (критических) степенях деформации благодаря сдвигов в зернах пленка межкристаллитного вещества местами разрушается. Наряду с этим решетки соседних зерен входят в яркий контакт и образуют «свежие стыки», служащие при последующем нагреве центрами рекристаллизации.

Благодаря этого процесс рекристаллизации делается вероятным, а потому, что число стыков, т. е. центров рекристаллизации, при малых деформациях есть очень малым, то зерна вырастают до большой величины.

При больших степенях деформации, в то время, когда металл получает текстуру, рекристаллизация с образованием больших зерен облегчается благодаря однообразной ориентации кристаллической решетки во всех деформированных обломках зерен, благодаря чего и в этом случае получается крупнозернистая структура металла.