Инструкционная карта 1

Учебно-производственные задания.

I — подготовка к исполнению упражнений по правке и гибке металла, II — правка металла, III — эластична металла, IV — эластична труб в холодном и нагретом состояниях.

Цель заданий: обучиться верно выбирать инструмент для исполнения данного рабочего приема; принимать верную рабочую позу; пользоваться слесарным инструментом; организовывать рабочее место; делать правила техники безопасности; править и гнуть листовой, полосовой, трубы и круглый металл в горячем состояниях и холодном.

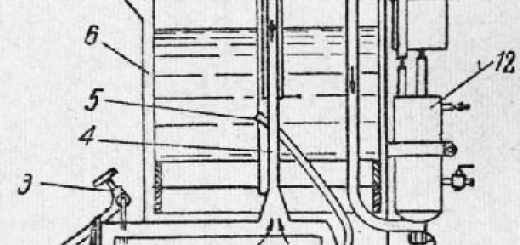

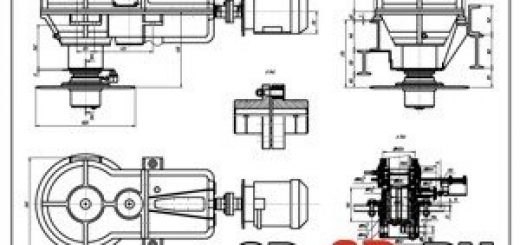

Оснащение рабочего места. приспособления и Оборудование: слесарные тиски, верные плиты, винтовые прессы, приспособления для эластичны труб, оправки разной формы.

материалы и Инструменты: молотки слесарные, молотки древесные (киянки), заготовки для губок из бронзы, меди либо алюминия, линейки измерительные, речной сухой песок, масло машинное, мел, рукавицы и защитные очки, заготовки и детали разных формы и размеров (полосы 5ХЮ мм круглого сечения 8—12 мм, страницы толщиной 1,5—3 мм и длиной не более 300 мм, трубы газовые 0,5 и дюйм).

I. Подготовка к исполнению упражнений

1. При правке: проверить соответствие высоты верной плиты собственному росту; подобрать решетчатую подставку таковой высоты, дабы угол согнутой в локтевом суставе левой руки составлял приблизительно 120° с плоскостью верной плиты.

2. При гибке: проверить исправность слесарного верстака — он обязан находиться устойчиво; проверить

Правка пластин, изогнутых по плоскости

1. Надеть рукавицы, забрать изогнутую полосу, проверить ее кривизну «на глаз» и наметить границы изогнутых мест мелом.

2. Подняться прямо и устойчиво. Забрать в правую руку молоток.

3. Положить пластину на верную плиту выпуклостью вверх.

4. Наносить удары средней частью бойка молотка (при ударе краем бойка получается вмятина) от края к середине выпуклости до полного и плотного прилегания пластины к плите.

5. Проверить результаты правки: положить пластину на поверочную плиту и проверить

II. Правка металла

Слесарные тиски — прочность закрепления на верстаке, отсутствие превышения губок (они должны быть полностью параллельны), наличие четкой насечки на губках.

Прямолинейность. Посредством щупа либо поверочной линейки измерить зазор между плитой и пластиной: он должен быть не более 0,1 мм на длине 100 мм.

вмятин и Забоин на поверхности быть не должно.

Правка пластин, изогнутых по ребру

1. Выяснить «на глаз» границы кривизны и отметить их мелом.

2. Положить искривленную полосу на плиту, прижать левой рукой и наносить удары носком молотка на всей протяженности полосы, начиная с нижней кромки и заканчивая верхней. Наносить сильные удары у нижней кромки, по мере продвижения к верхней кромке силу удара уменьшать, а частоту — увеличивать (в следствии постепенного пластического растяжения нижняя кромка возрастает по длине и полоса выправляется).

3. Процесс правки прекратить тогда, в то время, когда верхняя и нижняя кромки станут прямолинейными. Допустимое отклонение от прямолинейности — до мм на 500 мм длины.

Правка полос с изгибом в виде спирали

1. Закрепить один финиш заготовки в тиски, второй финиш в ручные тисочки, засунуть в зазор между ручками тисочков рычаг в виде стержня, прутка, металлической пластины.

2. Взяться обеими руками за рычаг и равномерно вращать его, раскручивая пластину до ее выправления. При отсутствии тисочков применить несложный рычаг.

3. Окончательную правку полосы выполнить на плите вышеуказанным методом.

4. Проверить результаты правки «на глаз» по просвету, накладывая выправленную заготовку на поверочную плиту.

Правка выпуклости листового металла

1. Положить лист на плиту и выяснить ее выпуклость «на глаз» либо посредством линейки. Обвести ее мелом.

2. Придерживая лист левой рукой, наносить удары круглым бойком молотка от края страницы по направлению к выпуклости; удары наносить нередкие, но не сильные. По мере приближения к границам выпуклости удары наносить чаще и не сильный.

Демонстрация метода правки изделий из толстолистового металла нагревом ацетмленокислородным пламенем громадной мощности

1. Положить лист с выпуклостью на ровную железную поверхность.

2. Скоро нагреть ацетиленокислородным пламенем слой металла на выпуклой стороне изделия и убрать горелку (резак), нагревать , пока от металла не начнет отскакивать окалина. В ходе охлаждения нагретый слой сжимается, и изделие выпрямляется.

3. Положить изогнутый лист и сваренный швеллер на ровную железную поверхность, покрытую теплоизоляционным материалом большую величину зазора.

4. Наметить участки нагрева мелом так, дабы они пребывали приблизительно на однообразном расстоянии друг от друга. Ширина участков приблизительно 20—30 мм в зависимости от толщины металла, угол схождения участка нагрева приблизительно 30°.

5. Нагреть верхние слои намеченных полос.

6. По окончании естественного охлаждения проверить большую величину зазора и сравнить с величиной до правки. Операцию повторить при несоответствия величины прогиба техническим условиям либо требованиям чертежа.

III. Эластична металла

Эластична полосового металла в слесарных тисках под прямым углом

1. Проверить заготовку на прямолинейность.

2. Отметить чертилкой место изгиба. Дать припуск на изгиб по внутренней стороне в пределах 0,5—0,8 толщины заготовки.

3. Закрепить заготовку в тисках так, дабы внутренняя поверхность была направлена к неподвижной губке, а линия эластичны пребывала на уровне верхней кромки данной губки (либо нагубников) тисков.

4. Наносить удары равномерно, начиная с верхней части (лучше древесным молотком, дабы не деформировать поверхность) и заканчивая в месте перегиба (нужно железным молотком).

5. Проверить угол загиба посредством шаблона. Поверхность заготовки не должна иметь трещин, забоин, вмятин.

Эластична скоб из полосового и круглого металла под углом, не равным 90°

1. Разметить на заготовке место изгиба.

2. Зажать в тисках заготовку вместе с оправкой между губками так, дабы прочерченная разметочная линия пребывала на расстоянии 0,5 мм от торца оправки и была обращена в сторону изгиба.

3. Изогнуть заготовку под необходимый угол.

4. Проверить угол загиба.

IV. Эластична труб в холодном и тёплом, состояниях

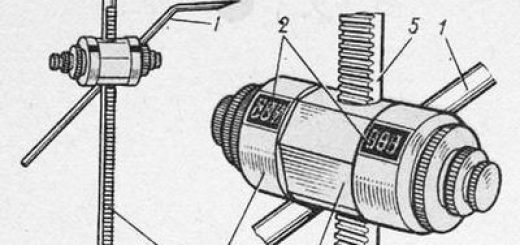

Эластична труб диаметром до 40 мм на неподвижной оправке и на приспособлении (диаметром до 20 мм)

1. Закрепить гибочную оправку к верстаку скобами с двух сторон.

2. Засунуть трубу в желоб оправки, подвести ее под хомут.

3. Надавить руками медлено вниз до полного изгиба.

4. Снять трубу с приспособления и проверить радиус изгиба методом наложения на шаблон.

5. Засунуть трубу в приспособление между роликом и подвижным роликом-шаблоном так, дабы финиш ее вошел в хомутик. Надавить на рукоятку, поворачивать скобу около неподвижного ролика-шаблона , пока труба не изогнется на необходимый угол.

Эластична труб в нагретом (тёплом) состоянии

1. Разметить по шаблону место изгиба трубы мелом.

2. Заглушить один финиш трубы пробкой из глины, резины либо из жёстких пород дерева (для труб малого диаметра) и железной пробкой для труб громадного диаметра. Протяженность пробок-заглушек 1,5—2 диаметра трубы.

Конусность 1/10.

3. Наполнить трубу сухим речным песком, просеянным через сито с ячейками мм. Заполнение горным песком не допускается, поскольку при нагревании выгорают органические вещества и пригорают к стенке трубы.

4. Обстукивать трубу молотком (снизу вверх) при одновременном ее повертывании , пока удары по трубе станут глухими.

5. Забить второй финиш трубы пробкой со сквозным отверстием для выхода газов, образующихся при нагреве.

6. Засунуть трубу в приспособление.

7. Надеть рукавицы, нагреть трубу пламенем газокислородной горелки (резака) до появления отскакивающих частиц окалины, согнуть трубу по копиру. Протяженность нагреваемой части должна быть при 90° не меньше шести диаметров, при 6° — четырех диаметров, при 45° — трех диаметров.

8. Снять трубу, удалить пробки и песок.

9. Проверить радиус изгиба посредством шаблона.