Испытания на твердость

Опробования на твердость производятся скоро и не требуют сложных образцов. Помимо этого, эти опробований на твердость разрешают в некоторых случаях делать выводы о вторых механических особенностях металлов (к примеру, о пределе прочности).

Исходя из этого опробования на твердость активно используются в практике.

На данный момент наиболее популярны способы вдавливания жёсткого наконечника, рассмотренные ниже.

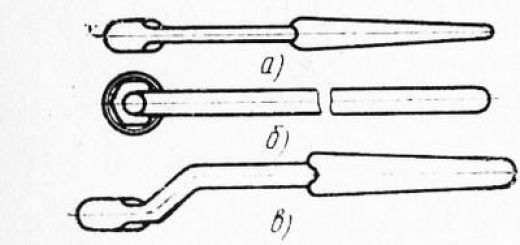

Способ Бринеля. По способу Бринеля металлический закаленный шарик диаметром D (10; 5 либо 2,5 мм) вдавливается в испытуемый пример силой Р (3C00, 1000, 750 кг либо меньше). В следствии на поверхности сбразца остается отпечаток в форме шарового сегмента диаметром d (рис. 1).

Величина отпечатка будет тем меньше, чем жёстче металл.

Толщина металла под отпечатком должна быть не меньше десятикратной глубины отпечатка, а расстояние от центра отпечатка до среза поверхности — не меньше D, исходя из этого для малых изделий используют шарики меньшего диаметра при меньших упрочнениях вдавливания.

Рис. 1. Схема опробования по Бринелю

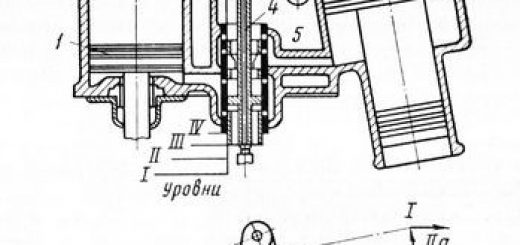

Для опробования на твердость по способу Бринеля на данный момент используются по большей части рычажные прессы (рис. 2).

Пример помещают на столике и посредством винта поднимают до соприкосновения с шариком и выше, дабы сжать пружину, определяющую предварительную нагрузку (100 кг). После этого включают электродвигатель, что приводит в перемещение эксцентрик.

При вращении эксцентрика шатун опускается, и грузы через совокупность рычагов создают давление на шарик. При предстоящем вращении эксцентрика шатун поднимается и снимает давление грузов с примера; в то время, когда шатун находится в верхнем положении, электродвигатель машинально выключается.

Так, время опробования определяется одним оборотом эксцентрика. По окончании остановки электродвигателя снимают предварительную нагрузку, освобождают пример и посредством особой лупы измеряют диаметр отпечатка, по которому определяют твердость.

По способу Бринеля возможно испытывать материалы, имеющие твердость НВ до 450; при опробовании более жёстких материалов металлической шарик может деформироваться. Данный способ не пригоден кроме этого для опробований тонколистового материала.

Металлический шарик используется для опробования мягких металлов (твердость меньше 220 по шкале Бринеля) при нагрузке 100 кг алмазный конус — для опробования жёстких металлов при нагрузке 150 кг.

Рис. 2. Схема пресса Бринеля

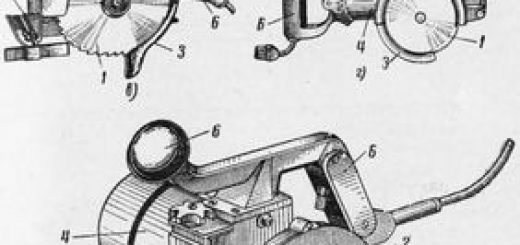

Пример помещают на столик прибора Роквелла (рис. 3) и вращением маховичка поднимают его до соприкосновения с алмазным конусом (либо металлическим шариком).

Вращение маховичка продолжают , пока давление конуса либо шарика на пример не станет равным 10 кг (предварительная нагрузка), что указывается малой стрелкой индикатора. Потом дают главную нагрузку посредством рукоятки.

Вдавливание продолжается 5—6 сек., после этого главная нагрузка снимается обратным поворотом рукоятки. Затем громадная стрелка индикатора показывает величину твердости.

Для освобождения примера необходимо сиять предварительную нагрузку (10 кг) обратным вращением маховичка.

Циферблат индикатора имеет две шкалы: красную В для опробований посредством металлического шарика и тёмную С для опробований посредством алмазного конуса.

Твердость по Роквеллу есть величиной условной, характеризующей разность глубин отпечатков.

Число твердости по Роквеллу обозначается HR с добавлением индекса шкалы, по которой производилось опробование, к примеру, HRB либо HRC. Для опробования весьма жёстких материалов используют алмазный конус при нагрузке 60 кг.

Отсчеты создают по тёмной шкале, а число твердости обозначают HRA.

Способ Виккерса. Данный способ разрешает измерять твердость как мягких, так и весьма сплавов и твёрдых металлов; он бывает использован для определения твердости узких поверхностных слоев (к примеру, при химико-термической обработке).

По этому способу в пример вдавливается четырехгранная алмазная пирамида с углом при вершине 136°. Нагрузка может использоваться от 5 до 120 кг.

Замер отпечатка производится посредством микроскопа, находящегося при приборе.

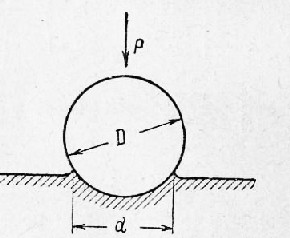

Опробования на микротвердость. Эти опробования производятся вдавливанием алмазной пирамиды с углом при вершине 136° под нагрузкой от 2 до 200 г; число твердости выражается в кг/мм2.

Исходя из этого способу возможно выяснена твердость отдельных структурных составляющих сплавов, приборов и механизмов мелких деталей часов, железных нитей, неестественных окисных пленок, стекол и пр. На рис.

4, а продемонстрирован прибор ПМТ-3 для опробования на микротвердость, созданный в Университете машиноведения Академии наук СССР.

Рис. 3. Пресс Роквелла

Столик и стойка тубуса опираются на станину прибора. Испытуемый предмет устанавливают на столик под объектив и, глядя в окуляр, создают наводку на установку нитей и фокус микроскопа посредством окулярного микрометра.

После этого столик поворачивают, причем испытуемый предмет попадает, под алмазную пирамиду. Потом поворачивают рукоятку наряду с этим алмазная пирамида опускается и вдавливается действием груза 3в испытуемый предмет в течение 5—7 сек.

По окончании снятия груза столик поворачивают под тубус микроскопа и измеряют диагональ d (рис. 4,6), совмещая пересечение нитей сперва с правым углом отпечатка (пунктирные линии), а после этого с левым (целые линии).

Отсчет десятых долей миллиметра создают по цифрам, находящимся в поле зрения, а сотых и тысячных — по барабану окулярного микрометра.

Рис. 4. Прибор ПМТ-3 для опробования на твердость