Изготовление деталей из пластмасс

Создание последовательности новых пластических весов (перерабатываемых в изделия), владеющих большой механической прочностью теплоустойчивостью, хорошими электроизоляционными особенностями’, открыло много возможностей их применения во всех отраслях индустрии.

Изделия, приобретаемые переработкой пластмасс, имеют относительно высокую точность размеров, практически не требуют последующей механической обработки и стоят дешево, а разработка их изготовления отличается высокой производительностью, безотходностью, экономичностью. Но благодаря высокой себестоимости пресс-форм изготовление подробностей из пластмасс отыскало широкое использование в основном в условиях крупносерийного и массового производства.

С возникновением группового способа появилась возможность внедрить эту прогрессивную разработку в мелкосерийное и серийное производство. Сущность группового способа производства изделий из пластмасс пребывает в том, что вместо личной пресс-формы изготовляются лишь вставки, в которых конкретно оформляется то либо иное изделие.

Остальные части пресс-формы, т. е. обоймы, выталкивающие устройства, опорные плиты, направляющие колонки, обогревательные устройства и т. п., остаются постоянными при изготовлении многих изделий. В собранном виде данный комплекс образовывает групповой блок.

Переналадка на изготовление другого изделия из пластмассы пребывает в замене вставок с выталкивателями без снятия блока с пресса либо автомобили.

На данный момент по большей части используется три метода переработки пластмасс в изделия посредством пресс-форм: прямое прессование, литьё и литьевое прессование под давлением.

Метод прямого прессования самый несложен и обширно распространен в индустрии для того чтобы из термореактивных материалов.

Литьевое прессование употребляется для переработки пластических весов с хорошей текучестью, что разрешает приобретать изделия повышенной точности; сложной конфигурации с двусторонней арматурой, с отверстиями и глубокими полостями маленького диаметра.

Метод литья под давлением разрешает приобретать в основном изделия из термопластических пресс-материалов типа полиэтилена, полистирола, сополимеров стирола, полиамидов и др.

Процесс формирования изделий из пластмасс при всех методах прессования осуществляется в пресс-формах разнообразных конструкций, что обусловливается рядом факторов — конрукцией изделия, особенностями перерабатываемого материала, выбранным методом прессования и т. п.

Классифицируют пресс-формы кроме этого по размещению и по количеству плоскостей разъема.

Пресс-формы прямого прессования по конструкции и наличию загрузочной камеры подразделяются на открытые, закрытые и полузакрытые. Открытыми именуются пресс-формы, не имеющие загрузочной камеры.

Они предназначаются для прессования неответственных изделий несложной малой высоты и формы. Недочётами этого типа форм являются невозможность обеспечения гарантированной монолитности изделия и наличие громадных отходов пресс-порошка.

Пресс-формы закрытого типа используются для того чтобы из порошкообразных и волокнистых материалов. Изделия получаются плотными и практически без грата.

К недочётам этих пресс-форм направляться отнести стремительный износ пуансона и обоймы и необходимость в правильной дозировке пресс-материала. Пресс-формы полузакрытого типа рекомендуется использовать по большей части при переработке порошкообразных пресс-материалов, владеющих хорошей текучестью.

Их хорошим качеством есть долгий срок работы.

Пресс-формы литьевого прессования используют для переработки термореактивных пресс-материалов. По конструкции загрузочной (литьевой) камеры различают пресс-формы с накладной и совмещенной камерами.

Загрузочная камера этих пресс-форм отделена от оформляющей полости и соединяется с ней лишь литниковым каналом, что снабжает получение изделий повышенной точности и со сложной арматурой.

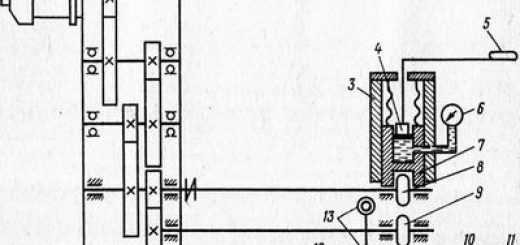

Формы для литья под давлением в большинстве случаев выполняются стационарными и снабжены выталкивающими устройствами двух совокупностей: стержневыми выталкивателями и толкающей плитой. Помимо этого, они классифицируются по расположению и числу плоскостей разъема.

Используют их чтобы получить изделия из термопластичных и термореактивных материалов.

Пресс-формы складываются из отдельных подробностей, каковые возможно подразделить на две главные группы, обрисовываемые ниже.

1. Подробности технологического назначения. Они конкретно соприкасаются с перерабатываемой пластмассой и участвуют в создании изделия нужной формы.

К ним относятся: матрицы, пуансоны (являющиеся главными частями пресс-формы), литниковые плиты, вкладыши, резьбовые символы.

2. Подробности конструктивного назначения. Они конкретно не участвуют в создании изделия требуемой формы, а помогают для обоюдного закрепления в определенном положении подробностей пресс-формы, закрытия и раскрытия ее, и для связи пресс-формы с прессом либо литьевой машиной.

К таким Подробностям относятся: разные фиксаторы, направляющие колонки ц втулки, выталкиватели, плиты обогрева, опорные планки, ручки пресс-форм, подробности разъемных приспособлений и т. п. Многие из этих подробностей стандартизованы. Так, направляющие и опорные подробности форм для литья под давлением сосредоточены в номерах стандартов с ГОСТ 17385—72 по ГОСТ 17392—72; комплектующие и блоки подробности пресс-форм для прессования изделий из реактопластов —с ГОСТ 22559—77 по ГОСТ 22561—77; комплектующие подробности форм для литья под давлением термопластов и конкретно кое-какие конструкции самих форм —с ГОСТ 22062—76 по ГОСТ 22082—76.

В соответствии с указанными выше ГОСТами конструкции сборочных деталей и единиц пресс-форм при проектировании устанавливаются заблаговременно, независимо от конструктивных изюминок формуемых изделий.

Работа по внедрению групповой разработке изготовления изделий из пластмасс складывается из двух образования: 1) классификации групп и этапов изделий; 2) создания конструкций групповых блоков со сменными вставками (формовкладышами).