Изготовление ограждении проемов

К ограждениям проемов относятся окна, двери, ворота, световые колпаки (фонари) в перекрытиях промышленных строений, теплозащитные занавесы в проездах и т. д. Окна и двери изготовляют на высокомеханизированных фирмах деревообрабатывающей индустрии. Но многие строительные организации имеют собственные фабрики столярных изделий, менее оснащенные новым оборудованием, где работа автоматических линий сочетается с применением приспособлений и нестандартного оборудования для сборки.

В линии входят деревообрабатывающие станки серийного производства, дополненные нестандартным транспортно-переда-оснасткой и точным оборудованием. Они находятся в соответствии с технологической последовательностью обработки подробностей.

Поточная механизированная линия для изготовления оконных блоков трудится в такой последовательности. Доски, уложенные на поперечный цепной транспортер, подают к торцовочному станку. Отпиленные отрезки следующим поперечным транспортером подаются к прирезному станку.

Выпиленные черновые заготовки проходят обработку на фуговальном и рейсмусовом станках, по окончании чего подаются на двусторонний шипорезный станок и потом— на четырехсторонний продольно-фрезеровальный станок. Обработанные подробности по лотку перемещают на поперечный цепной конвейер и укладывают на роликовые столы, с которых они поступают на участок сборки.

Оконные блоки с раздельными переплетами собирают поточным способом на двух линиях: 1) обработки и сборки створок; 2) сборки, навески и обработки форточек. На линию сборки створок поступают фрезерованные заготовки.

Их сортируют, комплектуют с другими подробностями, смазывают места соединений клеем, наживляют угловые соединения.

Собранный набор створки укладывают в механическую вайму и обжимают с четырех сторон. Затем в шиповых соединениях высверливают отверстия и забивают в них древесные нагели.

После этого собранные створки снимают с ваймы, выдерживают некое время для отверждения клея и подают на обработку фрезерными станками. На одном из них створки обрабатывают по шаблону с трех сторон, на втором — выбирают четверть для притвора.

После этого в створках выбирают гнезда под петли. Створки, в которых предусматриваются форточки, по окончании обработки на фрезерных станках поступают на линию сборки, навески и обработки форточек.

Сборку самих форточек делают на рабочих местах в начале линии. При сборке блока наружные створки вкладывают в коробку, крепят к ней петли створок, после этого переворачивают и гвоздями присоединяют внутреннюю подобно собранную коробку.

Готовые блоки укладывают на тележку и транспортируют в малярное отделение для окраски.

Дверные блоки изготовляют на полуавтоматических линиях, оборудованных многоэтажными гидравлическими прессами, форматно-обрезными станками и гидравлическими ваймами. В качестве материала полотен используют жёсткие древесно – реечные щиты и волокнистые плиты толщиной 22 и 32 мм.

Производство дверных блоков на полуавтоматической линии подразделяется на этапы: подготовительный, прессования и сборки полотен, обработки щитов по периметру, сборки комплектования и коробок блоков.

На подготовительном этапе комплектуют и укладывают на рабочих местах рубахи полотен, рейки и рамки заполнения. На этапе прессования рубахи намазывают клеем, кладут на поддон, укладывают рамку, рейки заполнения, вторую рубаху, намазанную клеем.

Собранный пакет подают в загрузочный механизм, что последовательно заполняет полки загрузочной этажерки пресса. По окончании прессования щиты поступают на конвейер обрезки сперва поперечных кромок, после этого продольных.

Потом выбирают гнезда под петли, а полотно покрывают олифой. Сборка комплектование и коробок блоков происходит на верстаках и в гидравлических ваймах.

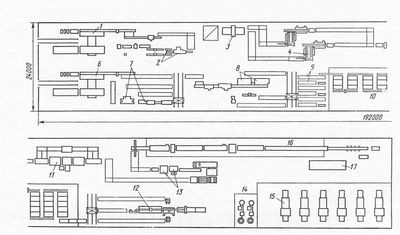

Рис. 1. Технологическая схема изготовления дверных блоков с полотнами из экструзионных древесно-стружечных плит: 1 — линия раскроя пиломатериалов; 2 —торцовки обкладок и линия фрезерования; 3 — форматно-обрезной станок ЦТЗФ-1; 4 — полуавтоматическая линия приклеивания обкладок; 5 —клеевые двусторонние вальцы КВ-14; « — линия раскроя пиломатериалов на бруски коробок; 7 — линия сращивания брусков коробок по длине; 8 — линия фрезерования брусков нарезки и коробок шипов; 9 — участок шпатлевания брусков коробок; 10 — участок окраски брусков коробок; 11 — гидравлический пресс П-797; 12 — линия сборки установки и коробок устройств; 13 — автоматическая линия сборки дверных полотен; 14 — участок изготовление смолы; 15 — участок пропитки бумаги; 16 — линия окраски дверных установки и полотен устройств; 17 — участок сборки блоков

Разработка производства дверных блоков с заполнением из древесно-стружечных плит включает поток изготовления полотен, поток изготовления коробок, упаковки и участок комплектования. Поток изготовления полотен включает раскрой пиломатериалов на станках продольной распиловки ЦМР-1 и торцовочном ТС-1.

По окончании раскроя бруски подают к четырехстороннему фрезеровальному станку и после этого — на участок приклеивания обкладок.

Формирование полотна двери начинают с приклеивания обкладок к серединкам, предварительно раскроенным из плит на форматно-обрезном станке ЦТЗФ-1. По окончании сборки плиты с обкладками обжимают по контуру посредством гидроцилиндров с нагреванием клеевого шва.

Потом щит с обкладками облицовывают бумагой, пропитанной мочевиномеламиновой смолой. Эту бумагу приобретают на участке приготовления и пропитки смолы. Облицовка дверных полотен бумагой производится в тёплом гидравлическом прессе П-797.

После этого по окончании дневной выдержки полотна обрабатывают по периметру, вырезают гнезда под петли, шлифуют, шпаклюют и подают на линию окраски. Полотна окрашивают на серийно производимых лаконаливных автомобилях.

Сушат покрытия в камерах конвекционного типа с паровым обогревом.

При изготовлении оконных рам из поливинилхлорида фасонные элементы длиной 5 м разрезают косыми резами под углом 45° на заготовки с припуском на сварку. Вспомогательные элементы обрабатывают фрезами, оснащенными твердосплавными пластинками.

Фасонные металлические и алюминиевые подробности разрезают на кругло-пильном станке для обработки металлов. На сверлильно-фрезерном станке-автомате в элементах обвязки высверливают отверстия для корпуса защелки, шурупов и стержня ручки, закрепляющих ручку.

После этого на фрезерно-копировальном станке выбирают гнезда под водоотводящие канавки и приборы в главных элементах. Затем вручную вкладывают уплотнительные прокладки, вспомогательные и упрочняющие железные элементы.

После этого все элементы сваривают, причем на сварку одного угла затрачиваются 1,5 мин.

Сварные рамы остывают в течение получаса, что нужно для профиля температуры и выравнивания швов. Наплывы удаляют ручным механизированным инструментом — циклевальными, фрезерными и долбежными. Места срезов шлифуют до блеска шлифовальными машинками.

Обработанные рамы комплектуют, устройства закрепляют оцинкованными шурупами, под каковые заблаговременно высверливают отверстия. После этого рамы остекляют.

Между кромками профиля и стеклопакета укладывают дистанционные прокладки из поливинилхлорида для придания жесткости всей сборке. Стекла усиливают посредством фасонных эластичных прокладок и элементов.

Сливы приклеивают к створке и коробке эпоксидно-перхлорвиниловым клеем.

Изготовление оконных рам из поливинилхлоридных профилей намного проще, чем из древесины. Пластмассовые окна герметичны, владеют хорошей теплоизолирующей свойством, легко трансформируются под каждые типоразмеры.

Разработка изготовления оконных блоков из стеклопластика включает заготовку брусков из фенольного пенопласта для каркаса створок и коробок, заготовку стекломата для брусков каркаса;

приготовление связующего, укладку стекло и брусков-матов в прессформу, подачу в нее связующего, отверждение, разъем пресс-формы, извлечение изделия. По окончании укладки брусков и стекломатов прессформу герметизируют замыкающим устройством и продувают горячим воздухом.

После этого в нее нагнетается полиэфирное связующее по щелевым литникам через гнезда. Форма обогревается тёплой водой либо паром для ускорения отверждения связующего.

По окончании отверждения прессформа размыкается и охлаждается проточной водой через каналы, потом она продвигается на должность извлечения, где выталкивающая рама отделяет изделие от матрицы. На матрицу опускают пуансон и транспортируют форму для очистки.

Благодаря жёсткости стеклопластиков и высокой прочности (модуль упругости 6… 12 1Па) из них изготовляют окна большего размера, чем из поливинилхлорида (большой размер 1,4X1,4 м).

Рис. 2. Схема сборки оконной рамы из поливинилхлоридных профилей: 1 — профиль коробки; 2 — сливы; 3 — железные уплотняющие элементы; 4 — уплотнительные эластичные прокладки; 5 — профиль оконной створки; 6 — вспомогательный элемент; 7 —дистанционная прокладка; 8 — стеклопакет; 9— фасонный элемент уплотнения остекления