Комбинированные методы изготовления штрихов и знаков

Главным недочётом фотографического нанесения штрихов и знаков есть необходимость закрытия ласкового слоя с изображениями штрихов защитным стеклом либо пленкой и невозможность получения полностью прозрачных штрихов.

При изготовлении ослабителей света к установкам, измеряющим большие яркостные температуры, на очищенную, железную фольгу толщиной 30—50 мкм наносится светочувствительный слой (поливиниловый спирт, хороший фоторезист на базе нафтохинондиазидов), уровень качества которого шепетильно контролируется. Экспонирование рисунка негатива производится источником света от лампы СВДШ-50, а проявление светочувствительного слоя осуществляется в 0,4%-ном растворе едкого кали, по окончании чего слой при температуре 140°С в течение часа термически дубится и после этого незащищенные фоторезистом участки фольги гальванически покрываются никелем, служащим защитой при травлении.

Удалив 20—30%-ным раствором едкого натра слой фоторезиста и защитив кислостойким лаком обратную сторону фольги, приступают к химическому и анодному травлению.

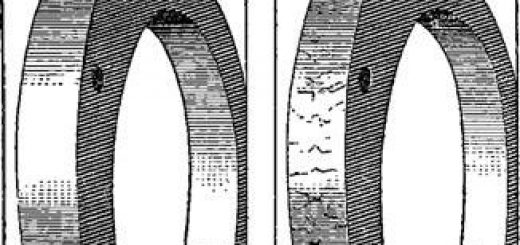

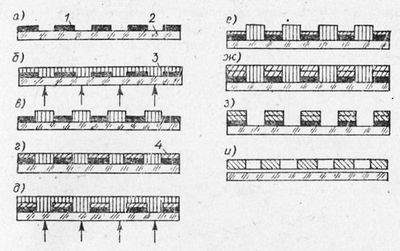

Схема последовательности исполнения трафаретов изготовления и операции сеток наращиванием металла на токопроводящие изображения продемонстрирована на рис. 109.

В качестве светочувствительного слоя применяют светочувствительное вещество — поливи-нилцианама? (ВВЦ —эфир коричной кислоты и поливинилового спирта), которое экспонируется со стороны подложки и через трафарет-оригинал. После этого наращивают металл (медь, никель).

Данный способ разрешает приобретать одиночные трафареты, таблицы и сквозные сетки с толщиной линий до 25—30 мкм с размером элементов до 30 мкм.

Для получения сложного рисунка на подробностях из тонколистовых металлов технологический процесс начинают с изготовления чертежа оригинала в увеличенном виде. Наряду с этим особенное внимание уделяется компактному размещению элементов по полю чертежа с учетом растравления металла.

С оригинала простым фотографическим способом изготовляют негатив, а после этого методом контактного копирования на фотопленку марки ВТ-30 печатают необходимое число рабочих позитивов. Технологический процесс изготовления подробностей из металлической фольги включает следующие операции: приготовление копировального слоя; изготовление копий (подготовка фольги, полив, копирование, проявление); подготовка копий к травлению (химическое и тепловое дубление, ретушь, нанесение токопроводящей массы и защита обратной стороны заготовки); снятие и электрохимическое травление защитного слоя; контроль готовых подробностей.

Фольгу нарезают пластинками нужного размера и приклеивают клеем БФ-4 к стеклу. Для плотного прилегания к стеклу заготовку из фольги резиновым роликом прикатывают, а после этого механическим и химическим методами чистят поверхность, на которую будет нанесен светочувствительный слой (эмульсия).

Экспонирование осуществляется под ртутно-кварцевой лампой СВДШ-1000, расположенной на расстоянии 500—700 мм от светочувствительного слоя.

Рис. 1. Технологическая схема последовательности изготовления трафаретов: а — получение проводящего изображения 1 на стекле 2\ б — полив ПВЦ 3 и экспонирование через стекло; в, г — наращивание металла и проявление изображения 4; д — повторный полйв ПВЦ и экспонирование; е — проявление; ж — повторное наращнвание металла; з — удаление ПВЦ; и — снятие трафарета со стекла

Для придания эмульсионному слою кислотостойкости копии подвергают химическому и тепловому’дублению. Для теплового дубления промытые и высушенные подробности помещают в муфельную печь и нагревают до температуры 290-310 °С, пока цвет слоя эмульсии не станет золотисто-коричневым.

Подвод тока для осуществления операции травления создают по токопроводящему слою, которым приклеивают подробности к стеклу. Токопроводящую массу приобретают смешиванием мелкодисперсного графита с клеем БФ-4 до консистенции, удобной для пульверизаторного напыления.

При травлении отверстий в металлических подробностях происходит электрохимическое растворение стали. Края протравленных мест становятся весьма острыми, исходя из этого для выравнивания отверстий время травления возрастает.

Размер растравки подробности учитывают при изготовлении оригинала.

В телевизионных передающих трубках типа видикон и суперортикон используют железные сетки с небольшой структурой, имеющие 8—60 отверстий на миллиметр с толщиной кружка 4 — 12 мкм и прозрачностью 50—85%. Такие сетки бывают бронзовые, бронзово-никелево-паллади’рованные и бронзово-никелевые с шагом 0,016—0,2 мм, натянутые на кольца диаметром 10—80 мм и имеющие 30—200 тыс. отверстий.

Неравномерность сеток на шагу не должна быть больше ±0,8 мкм, а для некоторых сеток неравномерность должна быть не более ±0,1 мкм.

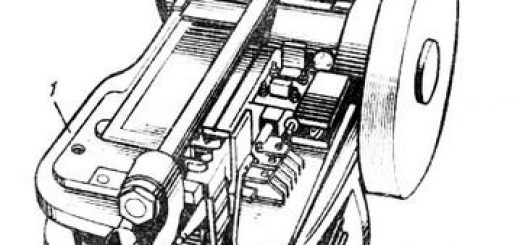

Технологический процесс изготовления мелкоструктурных сеток складывается из следующих операций: заточка и выбор алмазных резцов, изготовление матриц растров и мелкоструктурных сеток, натяжение и монтаж сеток на кольца. Для деления матриц сеток используют делительные автомобили повышенной точностью с автоматической подачей резца и стола.

Перед тем как приступить к делению таблицы растров, создают тщательную отладку делительной автомобили, которая сводится к проверке отсутствия люфтов в местах сопряжения подробностей. Проверяется уровень качества работы микровинта и маточной гайки, движение каретки с резцедержателем, непроизвольный узел подачи стола.

По окончании отладки на машине закрепляется алмазный резец, режущей кромкой к делимой заготовке, по окончании чего на предметный стол автомобили устанавливается контрольная пластина с нанесенным покрытием. Вращая алмазный резец по часовой стрелке либо против, находят такое положение последнего, в то время, когда вся ширина режущей кромки будет касаться заготовки и равномерно снимать слой серебра.

В один момент с настройкой резца создают подбор нагрузки на резец. Нагрузка должна быть подобрана так, дабы резец не царапал стекло и в один момент чисто снимал слой покрытия.

По окончании настройки резца нужно нанести пара контрольных штрихов для определения качества перемещения стола.

Контрольные штрихи должны иметь ровный край и ширину 1,5—2,5 мкм. Скорость вращения резца 1—4 см/с, давление до 2 МПа, после этого машина настраивается на шаг и заданную длину штриха.

Штрих должен быть чистым, слой покрытия всецело снят, края ровными на всей протяженности штриха, а ширина штриха 2—3 мкм.

Убедившись в хорошем качестве штриха, стеклянную заготовку с железным покрытием усиливают на столике делительной автомобили и создают деление в одном направлении. Поделив пластинку на заданную величину, машину останавливают и разворачивают пластину на 90° довольно начального.положения и ведут деление в новом направлении.

Полученные по окончании деления стеклянной пластины риски имеют малого глубину. Более глубокую риску с ровным однородным без сколов краем делением по стеклу взять нереально из-за разных размеров нагрузок алмазного резца на единицу поверхности покрытия.

Для получения ровной и глубокой риски поделенное стекло протравливается в парах фтористоводородной (HF) кислоты. Серебряное покрытие стекла прекрасно выдерживает воздействие плавиковой кислоты и предохраняет не вскрытую резцом поверхность стеклянной пластины.

Травление ведут в парах 70—80%-ной фтористоводородной кислоты. За время травления образуется риска глубиной 0,3—0,8 мкм.

ширина и Глубина год-4 ной риски зависит от концентрации паров кислоты и времени травления.

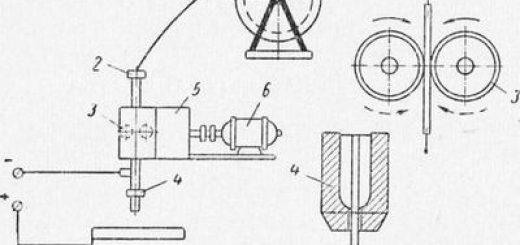

Установка для травления представляет собой две винипла-стовых емкости, соединенных между собой винипластовым гъатруб-ком. В один бачок наливается фтористоводородная кислота, второй бачок помогает для смешивания паров с инертным газом.

Инертный газ—азот — подается в ба’чок с фтористоводородной кислотой с определенным давлением. Азот вытесняет пары кислоты HF во второй бачок к конусообразному выходу с решеткой.

На решетку рисунком вниз устанавливается пластинка и производится травление в парах кислоты.

При концентрации фтористоводородной кислоты 70—80 % время травления образовывает 0,5—2 с; процесс выполняют при комнатной температуре. Приведенный режим травления разрешает приобретать сетки с фоном и наименьшим блеском.

Травлением в течение 1 — 4 с в парах 40%-ной плавиковой кислоты получается фон и блеск сеток громаднейший.

По окончании травления в парах плавиковой кислоты заготовки для нейтрализации промываются в 2%-ном растворе едкого натрия, а после этого в проточной воде. Слой серебра снимается концентрированной азотной кислотой, и растры снова промываются в проточной воде, а после этого в дистиллированной воде; по окончании промывки растры сушатся обеспыленным чистым воздухом.

Готовые растры осуществляют контроль под микроскопом при 100х либо 400х повышении. При образовании на стекле растра микроцарапин, растр подполиро-^ывается в течение 2—3 мин и направляется на следующую операцию — металлизацию рисок.

При прогревании металла в вакууме до 300—500 °С палладий выделяет адсорбированный водород. Жёсткий палладий способен поглощать до 940 количеств водорода по отношению к собственному количеству. Напыление палладия в риски производится на вакуумной установке.

Расстояние между палладиевой пластиной и растром,’ расположенных горизонтально, должно составлять 30—50 мм. Возможно создавать напыление палладия на растры, расположенные вертикально по обе стороны от палладйевой’пластины.

Расстояние растров от палладиевой пластины подбирается экспериментально в зависимости от нужной плотности слоя.

Напыленный на растр узкий слой палладия стирают под углом в 45° по направлению к штрихам чистой оленьей замшей, намоченной в “спирте. По краям матрицы оставляют слой палладия шириной 5—7 мм, что помогает контактной рамкой при электролитическом осаждении металлов.

При затирании напыленного слоя оленьей замшей палладий залегает в рисках. Для получения нужного заполнения рисок процесс напыления повторяется 2—3 раза.

Давление в вакууме, время напыления и электрический ток поддерживаются так, дабы слой палладия был светло-серого цвета и имел среднюю плотность’. Толщина напыленного слоя палладия образовывает 0,001—0,003 мкм.

Нанесенный слой палладия помогает как усиливающее вещество для электролитического наращивания сетки. При получении сеток гальванопластикой не безразлично, какова будет в рисках толщина слоя палладия,- его прозрачность и сопротивление.