Классификация металлорежущих станков и приводы

Классификация металлообрабатывающих станков. Металлообрабатывающие станки классифицируют в зависимости от вида обработки, определяемого используемыми схемой и инструментами обработки.

В соответствии с этим станки разделяют на группы в зависимости от следующих факторов:

а) характера главного перемещения;

б) распределения движения главного подачи и функций движения между инструментами и заготовками;

в) вида используемых инструментов.

Самый распространенными являются группы: токарных станков, фрезерных станков, сверлильных и расточных станков, строгальных станков, шлифовальных станков, протяжных станков.

В каждой группы станки подразделяются на подгруппы и типы в соответствии с конструктивными и технологическими изюминками, степенью специализации и пр. Более подробная классификация производится с учетом размеров станков (настольные, небольшие, средние, большие и тяжелые), степени точности обработки (обычные, повышенной точности, высокой точности), степени чистоты обработки (обдирочные, обычные и отделочные), скоростной чёрта (обычные и быстроходные), количества шпинделей (одно-шпиндельные и многошпиндельные), степени универсальности (универсальные — для исполнения разных операций при обработке подробностей самых разнообразных типов, специальные — для обработки подробностей одного наименования, особые — для обработки одной определенной подробности) и т. д.

В практике станкостроения изготовляемым станкам принято присваивать шифр (обозначение) в виде сочетания определенных цифр, букв либо цифр с буквами. Такие обозначения приводятся в паспортах и каталогах станков.

В СССР Экспериментальный НИИ металлорежущих станков (ЭНИМС) внес предложение нумерацию универсальных металлорежущих станков, которой пользуются советские станкостроительные фабрики.

По данной нумерации йервая цифра показывает группу станков (1 — токарные, 2 — сверлильные и расточные, 3 — шлифовальные и полировальные, 4 — комбинированные, 5 — зубо- и резьбообрабатываю-щие, 6 — фрезерные, 7 — строгальные, долбежные и протяжные, 8 — разрезные, 9 — различные); буквы и последующие цифры определяют показатели станков каждой группы. К примеру, номер 6120 свидетельствует: вертикально-фрезерный консольный станок с 20 скоростями; номер 1К62 — токарный станок модификации К, условного номера 62.

Для особых станков употребляются особенные обозначения, не приведенные к какой-либо совокупности.

Механизмы приводов и передач станков. Металлообрабатывающие станки складываются из деталей и различных узлов, составляющих двигательные, передаточные и аккуратные механизмы, и из деталей и узлов, несущих и поддерживающих эти механизмы и снабжающих их обычную и надёжную работу.

Упрощенное наглядное графическое изображение двигательных, передаточных и аккуратных механизмов в их связи именуют кинематическими схемами станков.

Кинематическио схемы составляются из кинематических цепей, каковые конструктивно осуществляются в виде разных звеньев и пар. Кинематическим звеном именуют подробность механизма (либо группу подробностей, жестко соединенных между собой), связанную с другой подробностью; совокупность двух звеньев именуется кинематической парой (к примеру, гайка и винт, зубчатая рейка и зубчатое колесо, два зубчатых колеса и т. д.).

Таким обр!зом, звенья составляют кинематические пары, каковые со своей стороны образуют кинематические цепи; все кинематические цепи станка составляют его кинематическую схему.

Для обработки разных получения и заготовок из них подробностей нужной точности и формы в металлорежущих станках разные (довольно часто сверхсложные) перемещения аккуратных механизмов с заданными скоростями и вычисленными упрочнениями передаются звеньями кинематических цепей. Исходя из этого при конструировании станков создают расчет кинематических цепей, и динамический (на прочность) и геометрический (размерные цепи) расчет всех звеньев.

Условные изображения кинематических пар и звеньев приведены в табл. 18; кинематические схемы станков — при рассмотрении разных групп станков (в соответствующих параграфах).

При ступенчатых приводах главные аккуратные звенья станка (шпиндель, стол и т. д.) приобретают ограниченное количество скоростей. Числа оборотов (либо двойных ходов) в 60 секунд в этом случае в большинстве случаев образуют геометрическую прогрессию; по ГОСТ установлены следующие числовые значения знаменателей геометрической прогрессии Ф= 1,06; 1,12; 1,26; 1,41; 1,58; 1,76; 2.

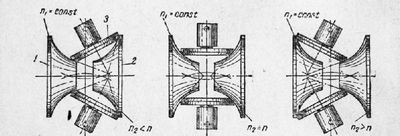

Рис. 1. Привод бесступенчатого регулирования

Ступенчатые механические приводы осуществляются при помощи передач коробками скоростей и ступенчатыми шкивами с зубчатыми колесами.

На данный момент ступенчато-шкивные приводы имеют ограниченное использование (в маломощных станках для приборостроения).

Коробки скоростей с зубчатыми колесами компактны, эргономичны в управлении, снабжают громадной диапазон регулирования скоростей и могут передавать громадные упрочнения как при низких, так и при высоких скоростях.

Изменение чисел оборотов шпинделя достигается в коробках скоростей методом применения мобильных блоков шестеренок, и муфт сцепления.

Кинематические схемы коробок скоростей приведены при рассмотрении разных групп станков в соответствующих параграфах.

Привод бесступенчатого регулирования скоростей снабжает возможность медлено изменять на ходу число оборотов шпинделя либо число ходов стола (ползуна) станка; в станках в основном распространены механические и гидравлические приводы.

На рис. 1 приведены три положения фрикционной передачи бесступенчатого регулирования конструкции В. А. Светозарова.

Как видно из схемы, при постоянном числе оборотов ведущего фрикционного диска число оборотов ведомого диска будет зависеть от угла наклона катков.

Рис. 2. Схема гидропривода

На рис. 2 приведена схема гидропривода прямолинейного перемещения. Масло от насоса поступает в цилиндр и перемещает поршень вправо; в один момент масло из правой части перегоняется в бак.

Для трансформации направления масло подается в обратную сторону.

Механизмы подачи.

Механизмы подачи у станков подразделяются на следующие:

а) постоянные у станков с вращательным главным рабочим движением (к примеру, у токарных, сверлильных, фрезерных и др.);

б) прерывистые (периодические) — у станков с возвратно-поступательным главным перемещением (строгальных, долбежных и др.).

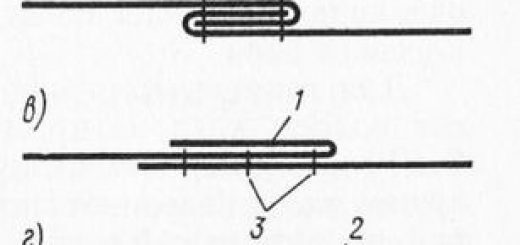

Рис. 3. Схема передачи с накидным колесом

Рис. 4. Схема передачи с вытяжной шпонкой

Изменение величины подачи производится так же, как в подобных механизмах скоростей, в частности: подач с зубчатыми колесами, гидравлическими приводами, ступенчато-шкивным механизмом и т. д.

В коробках подач значительно чаще используются механизмы с накидным зубчатым колесом и механизм вытяжной шпонки.

Механизм с накидным зубчатым колесом (рис. 3) складывается из двух параллельных валов, рычага, скользящего колеса zv накидного колеса za и блока колес г3—z10 (количество колес в блоке достигает 12).

Блок колес жестко закреплен на валу. Получение той либо другой подачи достигается при зацеплении накидного колеса с тем либо иным колесом блока.

В механизме вытяжной шпонки (рис. 4) колеса гъ z3, zb, z7 жестко сидят на валу, а колеса z2, z4, ze, z8 вольно надеты на вал и находятся в постоянном зацеплении с парными колесами вала.

Роль вытяжной шпонки играется защелка, которая при перемещении валика кнопкой попадает в шпоночные пазы того либо иного колеса и соединяет его так с валом. Дабы предотвратить возможность одновременного подключения двух соседних колес, между последними установлены разделительные кольца.

Реверсивные механизмы. Реверсивные механизмы помогают для трансформации направления перемещения.

Рис. 5. Трензель с цилиндрическими колесами

Рис. 6. Трензель с коническимл колесами

Реверсивный механизм (трензель) с цилиндрическими колесами (рис. 5) складывается из колодки с рукояткой и трех колес: z2, zs, z4.

Колодка вольно надета на палец, на этом же пальце посредством шпонки закреплено колесо z4. Колеса z2 и z3 вольно надеты на пальцы колодки, каковые размещены так, что колесо z2 неизменно закреплено с колесом, а колесо z3 — с колесом z4.

При перемещении рукоятки колодка будет качаться около оси пальца, примем попеременно будет достигаться: зацепление колеса z2 с колесом z1 (рис. 5, а), нейтральное положение (рис. 5, б) и зацепление колеса z3 с колесом zx (рис.

5, в). Колесо zx жестко связано со шпинделем станка.

Так, реверсирование механизмом с цилиндрическими колесами основано на выключении из цепи одного колеса (г2).

Реверсивный механизм с коническими (рис. 6) колесами складывается из конического колеса z2, приводимого в перемещение жестко связанным с ним колесом zx. От колеса z2 через z3 вращение передается колесу z4. Все колеса неизменно связаны между собой и вольно сидят на валах.

Вращение вала в ту либо иную сторону достигается подключением кулачковой муфты 1 (связанной с валом шпонкой) к колесу z2 либо к колесу z4.