Окраска и сушка покрытии

Окраска изделий из древесины, в большинстве случаев, производится методом нанесения краски за пара приемов с промежуточным шлифованием поверхности между нанесениями.

В некоторых случаях по окончании сушки краски и первого нанесения приходится подшпатлевывать выявившиеся на окрашенной поверхности впадины и углубления, незаметные по окончании местного и целого шпатлевания перед окраской.

Краску возможно наносить любым из вышеперечисленных способов, пригодных для изделий определенной размеров и формы.

Толщина сухого красочного покрытия зависит от укрывистости вида и краски отделки. В большинстве случаев она колеблется от 40 до 70 мк для покрытий, не подвергающихся облагораживанию, и достигает 80—150 мкм у покрытий, подвергающихся полированию и шлифованию, а для полиэфирных эмалей толщина покрытия достигает 450 мкм.

Окраска вручную кистями. Для нанесения красок применяют щетинные, волосяные и из синтетических волокон малярные кисти-ручники круглой и плоской формы в железной оправе. Кистями возможно наносить клеевые, масляные, нитроцел-люлозные и другие эмали.

Масляную краску наносят широкими жирными полосами, каковые шепетильно растушевывают на протяжении и поперек. Последняя растушевка должна быть сделана на протяжении волокон древесины.

При нанесении краски кисть держат под углом 45—55° к окрашиваемой поверхности.

По окончании растушевки для удаления следов от кисти легким перемещением флейца создают расфлейцовку верхнего слоя краски. Флейц при работе держат перпендикулярно к декорируемой поверхности.

В ходе работы краску нужно перемешивать. В случае если к краске добавить скипидар, то покрытие окажется матовым.

Для придания отделанной масляной краской поверхности блеска на верхнее масляное покрытие наносят слой масляного лака.

Разделка. Масляная краска при отделке изделий закрывает естественную текстуру древесины.

Для придания поверхности при масляной отделке более прекрасного вида ее разделывают под твердолиственные и полезные породы древесины, мрамор и др.

Разделка содержится в том, что верхний только что нанесенный слой масляной краски частично снимают гребешками либо кистями так, дабы появившиеся просветы создали рисунок, напоминающий текстуру древесины.

Для получения большего сходства разделанной поверхности с древесиной нужно подбирать соответствующие кодеры нижнего и верхнего покрытий.

Для разделки под дуб нижнее покрытие делают в два слоя яркой охрой, смешанной с маленьким числом белил, а сверху наносят масляную краску, составленную из жженой умбры. Затем всю поверхность разравнивают кистью и после этого гребешками прорисовывают текстуру дуба. Используя разные гребешки и делая различные разводы кисточками, подкрашивая

И подправляя отдельные места, возможно взять успешную подделку (имитацию) рисунка текстуры.

Для разделки под ясень нижнее покрытие делают белилами с добавлением 2—3% жженой сиены, верхнее покрытие — сырой сиеной с разделкой гребешками, так же как и под дуб.

Для разделки под орех нижнее покрытие делают более чёрной, чем для разделки под дуб, краской, составленной из белил (60%), охры (20%), сырой умбры (20%); верхнее покрытие делают сырой умброй, мелко растертой на олифе. Для разделки под другие породы соответственно подбирают краски.

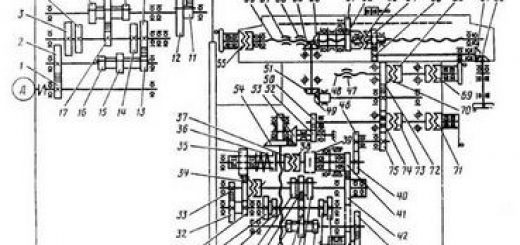

Уровень качества разделки зависит от качества инструмента и опыта работы. Инструмент для разделки продемонстрирован на рис.

1. По окончании сушки и подправки разделанную поверхность покрывают масляным лаком.

Окраска способом пневматического распыления. Все краски, не считая клеевых и масляных, смогут наноситься способом пневматического распыления.

Данный способ на данный момент используется по большей части лишь для отделки решетчатых и рамочных брусковых и изделий подробностей и в ограниченных размерах для щитовых изделий в собранном виде.

Окраска способом облива. Данный способ окраски отыскал самое широкое использование для отделки щитовых элементов разных изделий.

Оборудование для ее сушки и нанесения краски то же, что и для сушки и нанесения лаков.

Для отделки столярно-строительных подробностей не считая перечисленных способов применяют окраску на клеенаносящих станках, в электрическом поле, струйным обливом. Для этого используют особые механизированные и автоматические линии.

Процессы непрозрачной отделки указанными способами не отличаются от процессов прозрачной отделки, исходя из этого в данной главе приводятся коротко.

Сушилки для сушки покрытий смогут быть конвективные либо комбинированные — терморадиационно-конвективные. В некоторых случаях дополнительно устанавливают камеры предварительного подогрева перед нанесением токопроводящего состава, что наносят способами струйного облива либо окунания.

Рис. 1. Разделочные инструменты:

1 — гребешки, 2 — валики, 3 — кисти наборные разделочные, 4 — торцовки фактурные

Для окраски блоков в электрическом поле токов большого напряжения применяют пентафталевые эмали ПФ-14, ПФ-115, алкидно-мочевинные МЧ-18, МЧ-145, МЧ-181 и др.

Покрытия при отделке блоков в электрическом поле токов большого напряжения сушат по окончании нанесения токопроводящего состава в конвективной сушильной камере при температуре 55—60 °С—1 ч; первого покрытия в конвективной сушильной камере при температуре 55—60 °С — 30 мин; второго покрытия в конвективной сушильной камере при температуре 60—65 °С — 40 мин.

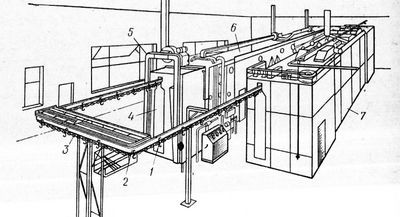

Рис. 2. Полуавтоматическая линия ДЛ-38А:

1 — каретки, 2 — монорельс, 3 — цепь, 4 — камера облива, 5 — воздуховод, 6 — камера выдержки в парах растворителя, 7 — сушильная камера

Отделка столярных изделий на полуавтоматических линиях струйного облива. Для этого создан последовательность линий, а также линии ДЛ-38А и ДЛ-38М для окраски оконных и дверных блоков, балконных дверей; линия ОК-515 для окраски створок; линия ОК-516 для окраски коробок.

Неспециализированный вид полуавтоматической линии ДЛ-38А продемонстрирован на рис. 2. Изделия навешивают на подвески, прикрепленные к кареткам, двигающимся по монорельсу посредством цепи.

Подвешенные изделия поступают в камеру облива, где их обливают краской либо эмалью, вытекающей под давлением в виде фонтанов из отверстий коллектора. По окончании окраски изделия поступают в камеру выдержки в парах растворителей лакокрасочного материала, подаваемого вентилятором из камеры облива.

В камере выдержки происходит не считая стека-ния избытков нанесенного материала равномерное его распределение по всей поверхности изделия.

Избыток лакокрасочных материалов по наклонному полу стекает в сборники, откуда по окончании фильтрации поступает в совокупность облива.

Камера облива изолирована от внешней среды тамбуром с воздушной завесой, создаваемой воздуховодом, мешающей выходу паров растворителей в цех. По окончании выдержки в парах растворителей изделия перемещаются в конвективную многоходовую сушильную камеру.

При повторном нанесении краски процесс повторяется.

Скорость передвижения конвейера с подвесками 0,7 м/мин. Высота окрашиваемых изделий 2200 мм, ширина — до 1500 мм, толщина — до 400 мм.

Производительность линии при двухсменной работе 120 тыс. м2 оконных блоков и 200 тыс. м2 дверных блоков в год.

Дверные полотна окрашивают способами облива, наката, эластичными и твёрдыми вальцами, струйного облива.

Самый распространены линии окраски полотен способом облива. На этих линиях делают следующие операции: наносят краску на кромки вертикальными вальцами, наносят обливом на верхнюю пласть кумароно-каучуковую краску, сушат в конвективной сушильной камере при температуре 60—70 °С в течение 15 мин, переворачивают полотна и окрашивают вторую сторону в такой же последовательности.

На линиях окраски дверных полотен способом наката эластичными вальцами делают следующие операции: окрашивают продольные кромки и верхнюю сторону полотна, сушат, повторно окрашивают верхнюю сторону и сушат, переворачивают полотна на 180°, таким же образом два раза окрашивают поперечные кромки и вторую сторону — вручную.

Для отделки фрезерованных столярных изделий используют поточно-механизированные линии на базе лако-обливных автомобилей и сушильных камер. Имеются разные по выполнению линии: лишь для окраски, для грунтования, окраски и шпатлевания; внедрена полуавтоматическая линия ДВ507.

Линия складывается из трех участков: грунтования, окончательной окраски и шпатлевания.

На участке грунтования производится предварительный нагрев брусковых подробностей в терморадиационной камере, грунтование на лакообливной машине; на участке шпатлевания — ручное шпатлевание дефектных мест и посредством виброшлифовальных машинок шлифование зашпатлеванных мест.

На участке окраски подробности подогреваются, а после этого отделываются на лакообливной машине, проходят через две камеры нормализации, позже снова подогреваются, отделываются на лакообливной машине, проходят через камеру нормализации, камеру нормализации и камеру нагрева.

На линии возможно декорировать подробности длиной 670—2100, шириной 21—94, толщиной 13—47 мм.

Производительность линии при двухсменной работе 500 000 м2 в год.