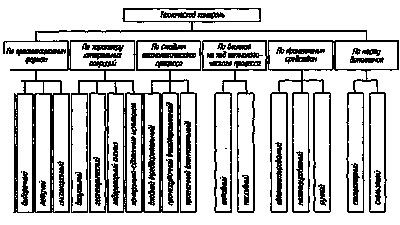

Классификация видов технического контроля

Вопросам классификации видов и объектов контроля уделяют недостаточное внимание. Отсутствие четкой классификации сдерживает развитие баз научной организации технического контроля.

Одна из вероятных классификаций видов технического контроля предложена в работе.

Практика технического контроля создала громадное разнообразие видов контроля качества, которое целесообразно классифицировать в зависимости от контролируемых особенностей объекта, отношения и технологии к производственному процессу, способа, характера средств контроля.

К первой группе относятся виды контроля, определяемые в зависимости от особенностей объекта. Совокупность организации контроля качества продукции определяет следующих исполнителей операции контроля: рабочего, наладчика, бригадира, мастера, контролера цеха, контролера ОТК, мастера ОТК, работников лаборатории, рабочего-контролера и инженерно-технических работников (ИТР) испытательных станций и стендов, отдельных категорий работников отдела материально-технического снабжения (товароведы, инженеры по комплектации и др.), отдельных работников отделов главного механика (инспекторы по эксплуатации и др.), других служб и главного металлурга предприятия, ИТР технических работ (технологи, конструкторы и др-).

В зависимости от контролируемых особенностей объекта различают следующие виды контроля.

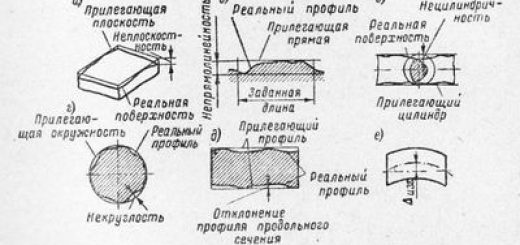

1. Контроль размеров (размерный контроль) — проверка соответствия линейных, взаимного расположения и угловых размеров поверхностей требованиям чертежей либо технических условий.

2. Визуальный контроль — внешний осмотр подробностей либо готовых изделий. Наряду с этим довольно часто применяют эталоны либо образцы.

Визуальный контроль разрешает распознать, все ли производственные операции на подробности либо изделии выполнены, имеется ли сопроводительные документы и необходимые клейма, и найти поверхностные недостатки.

3. Особый контроль — использование таких особых способов контроля, как контроль на герметичность, светонепроницаемость и др.

4. Контроль физических особенностей — проверка последовательности физических особенностей изделий (плотности, твердости, теплопроводности и др.).

5. Контроль механических особенностей — опробование образцов материалов на растяжение, сжатие, ударную вязкость и т. п.

6. Химический анализ — проверка состава вещества, определение его химической стойкости в разных средах и др.

7. Металлографическое изучение — определение структуры металла контролируемого изделия (сырье, полуфабрикаты и т. д.).

8. Изучение ресурса изделия — обнаружение соответствия настоящего ресурса испытуемого примера требованиям нормативно-технической документации.

В зависимости от отношения и технологии к производственному процессу различают следующие виды контроля.

1. Контроль технологического процесса — проверка соответствия черт, других показателей и режимов технологического процесса установленным требованиям.

2. Операционный контроль продукции либо технологического процесса по окончании завершения определенной производственной Операции.

3. Летучий контроль — контроль продукции либо технологического процесса, срок проведения которого не регламентирован (не допускается термин «неожиданный контроль»).

4. Инспекционный контроль — выборочный контроль продукции либо контроль технологического процесса, осуществляемый по окончании операционного либо приемочного контроля намерено уполномоченными лицами.

5. Деятельный контроль — контроль продукции либо технологического процесса, осуществляемый в ходе изготовления продукции измерительными устройствами, встроенными в технологическое оборудование, и применяемый для управления процессом изготовления.

6. Входной контроль — контроль потребителем сырья, материалов, готовой продукции и комплектующих изделий, поступивших с вторых фирм либо участков производства.

7. Приемочный контроль — контроль продукции, по итогам которого принимают ответ о ее пригодности к поставке либо применению (не допускается термин «выходной кон троль»).

8. Контроль у потребителя организует изготовитель продукции с привлечением заинтересованных организаций для изучения эксплуатационных особенностей производимой продукции.

В зависимости от способа различают следующие виды контроля:

— целый — контроль, при котором ответ о качестве контролируемой продукции принимают по итогам проверки каждой единицы продукции в партии (не допускается термин «стопроцентный контроль»);

— выборочный — контроль, при котором ответ о качестве контролируемой продукции принимают по итогам проверки одной либо нескольких выборок либо проб из партии либо потока продукции.

Выборочный контроль относится к статистическим способам управления качеством, т. е. способам регулирования и контроля технологического процесса наблюдением за выборочными статистическими чертями изделий на протяжении их соответствующего налаживания и производства процесса при обнаружении тенденции к его нарушению.

В зависимости от характера средств контроля различают следующие его виды.

1. Непроизвольный контроль, при котором контрольное устройство без вмешательства человека делает всю совокупность операций, нужных для определения настоящих параметров изделий и сравнением их с заданными параметрами сортирует изделия на пара групп либо руководит режимом работы главного технологического оборудования.

2. Механизированный контроль связан с применением механизированных особых измерительных и контрольных одно- и многомерных средств либо устройств (пневматических, ры-чажно-оптических, электроконтактных, проекционных и др.). Применение устройств существенно повышает производительность труда на операциях контроля.

3. Ручной контроль содержится в применении ручного измерительного инструмента для изделий и проверки деталей. Ручные операции контроля очень субъективны; кроме того при целом контроле вручную в принятых в ОТК подробностях выявляют 2—5 % дефектных подробностей.

Выбор вида контроля связан с технологической сущностью операции изготовления продукции и неспециализированным уровнем культуры и организации производства. Прогрессивными нужно считать, к примеру, виды контроля, основанные на контроле технологических параметров и постоянном контроле в ходе обработки.

Но такие виды контроля требуют высокой отлаженно-сти, четкой организации всего производственного процесса.

Эффективность профилактического действия различных видов контроля на ход технологического процесса разна. Статистическое регулирование есть оптимальным средством профилактического действия на ход технологического процесса, потому, что предполагает пооперационный контроль и может на протяжении технологического процесса не допустить появление брака, а не только констатировать его наличие при приемке, готовой продукции.

При постоянной своевременной связи между исполнителями контрольных операций и производственным персоналом о любом отклонении от уровня качества срочно извещают начальника производства для принятия мер по исключению и устранению неполадок их повторения. Вследствие этого статистическое регулирование владеет при других равных условиях более высокой эффективностью профилактики брака, чем приемочный контроль.