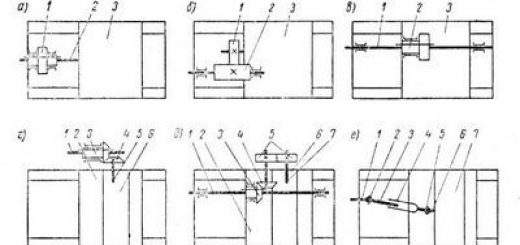

Кулачковые механизмы

Кулачковый механизм применяют тогда, в то время, когда необходимо совершить сложное перемещение, к примеру замкнуть либо разомкнуть контакты, передвинуть заготовку либо резец на станке и т. п.

Кулачковый механизм складывается из трех звеньев: неподвижной стойки, толкателя и кулачка.

Кулачок упирается в плоскую часть толкателя, именуемую башмаком, либо в особый ролик, что делают для уменьшения трения.

Ведущим звеном есть кулачок, что, вращаясь, касается ведомого звена (толкателя) в точке либо по линии, образуя с ним высшую пару.

Вращательное (либо качательное) перемещение кулачка преобразуется в прямолинейное (либо качательное) перемещение толкателя.

На протяжении работы толкатель своим башмаком либо роликом обязан всегда прижиматься к кулачку посредством пружины или других устройств. Таковой вид толкателя и соединения кулачка именуют силовым замыканием.

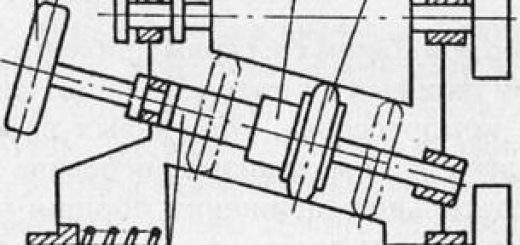

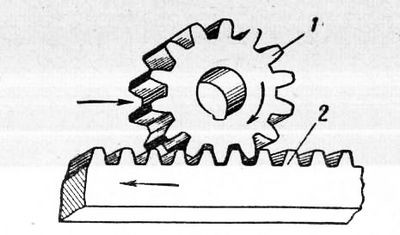

В реечном механизме при вращении зубчатого Колена рейка движется прямолинейно-поступательно. Данный механизм используется в сверлильном станке для подачи сверла, в токарном — для продольного перемещения суп порта.

Для того чтобы получить преры вистое перемещение в одном направле нии, используют храповой механизм Храповой механизм, что поворачивается (кача ется) под действием приводной штан ги. На рычаге с помощьк шарнира закреплена подробность, назы ваемая собачкой.

Выступ собачки име ет форму, соответствующую впадиж между зубцами храповика.

Рис. 1. Реечный механизм.

На протяжении работы храпового механизма приходит в перемещение рычаг, собачка упирается в зуб храповика и толкает его вперед, благодаря чего храповик, а с ним и ведомый вал поворачиваются. В то время, когда рычаг поворачивается направо, собачка вольно скользит по закругленной части зубьев храповика и под действием собственного веса либо особой пружины заскакивает во впадину следующего зуба, толкая его вперед.

Чтобы храповик с ведомым валом не поворачивался обратно при холостом ходе рычага с собачкой, ставят дополнительно стопорную собачку, шарнирно закрепленную на неподвижной оси и прижатую к храповику пружиной.

Рис. 2. Реечный механизм сверлильного станка.

Таковой храповой механизм преобразует качательное перемещение в прерывисто-вращательное. Он используется в поперечно-строгальном стайке для поперечной подачи.

Рис. 3. Храповой механизм.

Храповой механизм используется не только для преобразования перемещения, но и как стопорное устройство в других подъёмных и лебёдках автомобилях. В этом случае он состоит только из храповика, задерживающей (стопорной) собачки и стойки.

Чтобы механизм трудился более надежно, время от времени делают пара собачек, прижимаемых к храповику сильными пружинами.

Храповой механизм употребляется кроме этого во втулке свободного хода велосипеда. На ведущем звене — звездочке, приводимой в перемещение цепью, имеется пара шарнирно закрепленных собачек.

При рабочем ходе, в то время, когда звездочка вращается стремительнее колеса, собачки упираются в храповик, прочно скрепленный со втулкой заднего колеса, и. приводят его в перемещение. При свободном ходе звездочка неподвижна, а колесо с храповиком вращается.

Наряду с этим собачки проскакивают по зубьям храповика.

Для передачи прерывистого вращательного перемещения смогут использоваться неполные шестеренки, имеющие маленькое число зубьев на одном из колес. К примеру, в механизмах счетчиков километража на автомобилях и мотоциклах ведомые колеса имеют по 10 зубьев, а ведущие по oднoмyi Исходя из этого колесо, отсчитывающее единицы километров, должно повернуться 10 раз, дабы колесо десятков километров повернулось один раз.

Рис. 4. Механизм прерывистого перемещения.

—

Кулачковые механизмы очень активно применяются в универсальных и особых станках-автоматах, к примеру одношпиндельных и многошпиндельных универсальных токарных автоматах для движения рабочих органов в соответствии с заданным циклом. Как уже отмечалось выше, громадным преимуществом кулачковых механизмов если сравнивать с реверсируемыми приводами прямолинейного либо качательного перемещения есть возможность осуществлять перемещение рабочего органа в прямом и обратном направлении с длиной хода и заданной скоростью и с требующейся последовательностью чередования ходов при скорости вращения и постоянном направлении кулачка, что достигается приданием кулачку соответствующей формы.

Конечно, что наряду с этим целый механизм привода перемещения, и совокупность управления быстро упрощаются, что разрешает упростить конструкцию и кинематику станка.

Конструкция кулачковых механизмов и способы профилирования кулачков станков-автоматов отличаются некоторыми изюминками. Кулачки станков-автоматов в отличие от кулачков большинства вторых автомобилей являются сменными, поскольку размеры и форма кулачков определяются размерами и формой обрабатываемой подробности, а на универсальных станках-автоматах обрабатываются различные подробности.

Потому, что изготовления и стоимость проектирования кулачков входит в состав себестоимости изготовления подробностей, форма кулачков должна быть таковой, дабы она снабжала минимум затрат на изготовление и проектирование кулачков. Форма участков профиля кулачка, осуществляющих рабочую подачу, обязана снабжать равномерность скорости рабочей подачи, а форма участков холостых ходов — минимальные затраты времени на холостые ходы.

Вместе с тем кулачковые механизмы должны снабжать высокую точность перемещения рабочих органов.