Лазерная сварка и термообработка

Лазерная сварка. Легко поддаются сварке световым лучом такие металлы, как его сплавы и алюминий, ее сплавы и медь, сталь с высоким содержанием других примесей и серы.

Наряду с этим в отличие от сварки вторыми способами не образуются трещины в шве. Поддаются сварке высоколегированные, нержавеющие и дисперсионно-твердеющие стали.

Сварка с применением лазера есть одним из немногих способов соединения таких тугоплавких металлов, как вольфрам, молибден, ниобий и др. Причем сварку создают в воздухе, без применения особой защиты.

Очень не хорошо поддаются сварке металлы с высоким содержанием селена. Потому, что территория термического действия при сварке лазером мелка, возможно осуществлять сварку элементов с вмонтированными в них либо расположенными в близи изделий из •стекла, керамики, других материалов и технических камней.

Лучом лазера кроме этого производится сварка проводов с эмалевой изоляцией.

Локальность сварки лазерным лучом применяют для сварки закаленных изделий без опасности большого понижения твердости в окрестности места сварки. Так, к примеру, при сварке изделия, имеющего твердость по окончании термообработки HRC 59, понижение твердости до HRC 47 наблюдалось на расстоянии 0,25 мм от шва.

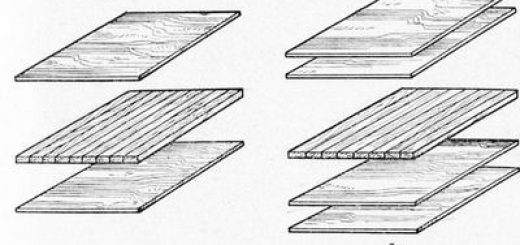

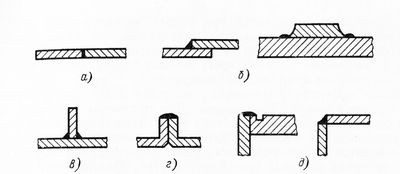

При электронно-лучевой и аргонно-дуговой сварке поле понижения твердости значительно более широкое, а степень понижения твердости более резкая. На рис. 1 продемонстрированы типы соединений, свариваемых лазерным лучом. Наряду с этим сваривают как прямолинейные, так и кольцевые швы.

Толщина свариваемых соединений ограничивается мощностью излучения лазера.

Рис. 1. Типы соединений, взятых лазерной сваркой

Для лазерной сварки применяют установки К-ЗМ, УЛ-2М,. УЛ-20др и М. В связи с тем, что продолжительность импульса образовывает очень малую величину (0,001—0,003 с), вероятны два метода сварки:

а) свариваемое изделие перемещают с таковой скоростью, дабы целый свариваемый шов появился за один импульс;

б) свариваемый шов приобретают за серию импульсов, причем; отдельные сварные участки перекрывают друг друга. Последний метод применяют чаще. Большая часть современных сварочных, лазеров снабжают до десятка импульсов в секунду.

Количество тепловой энергии, вводимое в свариваемые элементы, очень мало и нагрев их в ходе сварки незначителен. К примеру, сварка лучом лазера по торцам концентрических трубок чувствительного элемента не нарушила изоляции проволоки, навитой около внутренней трубки.

Для получения долгого сварного шва за один импульс в большинстве случаев* свариваемые изделия перемещают с определенной скоростью довольно неподвижной головки. Наряду с этим луч фокусируют с высокой точностью, и пятно имеет малые размеры.

Перемещение изделий должно осуществляться кроме этого с громадной точностью. В случае если толщина свариваемых элементов относительно громадна (более 0,25 мм), нужная точность перемещений элементов может быть уменьшена за счет расфокусировки луча.

Но в этом случае-уменьшается глубина провара. Элементы с малой толщиной (0,025—0,15 мм) сваривают остро сфокусированным лучом, исходя из этого они должны перемещаться с достаточной скоростью и высокой точностью.

Свариваемые поверхности предварительно подвергают-тщательной очистке. Это связано с тем, что продолжительность существования ванны расплавленного металла мала и посторонние включения не успевают испаряться из сварочной ванны.

Определенные трудности при сварке металлов постоянным лазерным лучом появляются благодаря их высокой отражательной способности, что ведет к большим утратам мощности. Для их понижения на поверхность наносят особые покрытия либо загрубляют свариваемые поверхности.

Более действенно мощность излучения лазера употребляется при сварке в импульсном режиме. Для получения постоянного шва сварка ведется с перекрытием точек.

При сварке внахлестку полупрозрачных листовых материалов разогрев поверхностей производится сфокусированным лучом, точка фокуса которого лежит на линии контакта поверхностей. Луч, проникающий через материал, попадает на собирательное сферическое зеркало, находящееся за свариваемыми материалами.

Центр зеркала сходится с линией контакта свариваемых поверхностей. Отраженный от сферического зеркала луч дополнительно нагревает свариваемые материалы по линии сварки.

Конкретно за точкой фокуса прямого и отраженного лучей находятся ролики, каковые уплотняют сварной шов. Лазеры, трудящиеся в импульсном режиме, обширно используют для приварки проволочек малых диаметров (0,03—0,05 мм) к плёнкам и тонким лентам (0,02—0,05) мм, нанесенным на подложки.

Наряду с этим для получения качественных соединений нужно отыскать оптимальное сочетание размеров свариваемых элементов. В случае если размеры их через чур отличаются, то применяемая энергия расплавит прочность соединения и тонкий элемент не будет обеспечена.

В большинстве случаев сваривают проволочки малых диаметров и фольгу. При необходимости получения плотных герметичных соединений направляться учитывать металлургическую совместимость свариваемых материалов, поскольку неверный выбор их ведет к получению пористого и некачественного соединения.

самоё ценным свойством лазерного луча есть возможность создавать сварку через прозрачные разделительные стены, к примеру, стекло. Фокусируя луч вовнутрь стеклянной колбы, из которой откачен воздушное пространство, возможно создавать сварку элементов, не нарушая ее целостности и герметичности.

Возможно кроме этого создавать сварку, в то время, когда в прозрачного сосуда громадное избыточное давление.

Лазер применяют при производстве маленьких газонаполненных баллонов. Сперва в головке баллона прошивается отверстие (диаметром около 0,1 мм), через которое производится заполнение сжатым газом.

После этого отверстие лазерным лучом заваривается, чем обеспечивается герметичность баллона. Очень действенным есть использование лазера с постоянным излучением для сварки пластмасс. Процесс соединения характеризуется высокой скоростью.

Так, к примеру, при сварке полиэтиленовой пленки толщиной 0,125 мм при мощности лазера 500 Вт скорость сварки достигает 40—48 м/с.

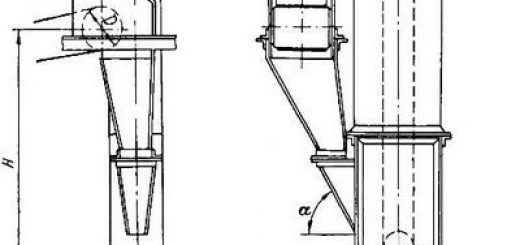

Рис. 2. Схема локальной лазерной закалки

Недочётом лазерного способа сварки есть зависимость требуемой мощности от состояния поверхности свариваемых изделий и малая глубина провара.

Лазерное микролегирование и термообработка. Очень перспективным есть осуществление локального микролегирования посредством луча лазера. Процесс микролегирования сводится к следующему.

В вакууме либо в защитной среде в зону действия луча помещают изделия, на поверхности которых нужно-осуществить микролегирование. Под действием луча расплавляется маленькой количество металла изделия и легирующая присадка.

В следствии смешивания расплавленного присадки и металла образуется микрованна и происходит легирование локального участка поверхности изделия.

Кроме микролегирования лучом лазера создают локальную микрозакалку рабочих частей, инструмента и деталей: пуансонов, сверл, разверток, игл, цапф осей и т. д. Процесс закалки сводится к дозированному нагреву участка изделия, подвергаемого закалке, до нужной температуры и последующему охлаждению жидкостью либо струей газа. В зависимости от размещения фокального пятна фокусирующей линзы довольно нагреваемой поверхности возможно осуществить поверхностную закалку либо закалку на всю толщину изделия.

На рис. 94 приведена схема закалки цапфы изделия. Изделие 1 пинцетом укладывают в приспособление, ориентируют довольно фокального пятна либо луча лазера и закрепляют прижимом. При подаче импульса световой энергии на поверхность цапфы происходит ее местный разогрев.

Охлаждающую жидкость либо газ подают в зону нагрева через сопло. наблюдение и Ориентирование изделия за процессом закалки ведут через оптическую совокупность.

В связи с быстротечностью нагрева процессов и кратковременностью изделия окисление поверхности незначительное, а для его полного исключения закалку ведут в защитной среде либо в вакууме.

Техника безопасности при работе на лазерных установках. При работе на лазерных установках большое внимание должно быть уделено вопросам техники безопасности.

Громаднейшую опасность воображает поражение излучением участков тела и особенно глаз. направляться иметь в виду, что излучение с некоторыми спектрами волн есть невидимым невооруженным глазом, что особенно страшно.

Для предотвращения поражения таким излучением лазер направляться оградить кожухом из материала, отражающего либо поглощающего инфракрасное излучение.

Для предохранения зрения от действия отраженных лучей .лазера принципиально вероятны методы, основанные на применении фототропных веществ, свечей Керра и цветных стекол. Громаднейшее распространение взял последний метод.

Так, для защиты зрения от излучения с длиной волн в диапазоне 0,694— 1,5 мкм помогают светло синий-зеленые поглощающие светофильтры из стекла СЗС-2 толщиной 3 мм. Очки с применением этих стекол снабжают достаточно хорошую видимость.

Для защиты лица от -брызг расплавленного материала нужно использование щитков из органического стекла и других прозрачных пластмасс.

Определенную опасность воображают газы и токсические пары, образующиеся при обработке лазерным лучом. Для полного исключения влияния световых и других эффектов, появляющихся при лазерной обработке, наблюдение за процессами целесообразно осуществлять посредством телевизионных установок.