Метрологические показатели измерительных средств и методы измерения

При выборе измерительных средств пользуются так называемыми метрологическими показателями. К главным показателям относятся следующие:

Деление шкалы — расстояние между двумя соседними штрихами шкалы.

Цена деления шкалы — значение измеряемой величины, соответствующее двум соседним отметкам шкалы.

Начальное деление шкалы — мельчайшее значение измеряемой величины, указанное на шкале прибора.

Конечное значение шкалы — громаднейшее значение измеряемой величины, указанное на шкале прибора.

Диапазон показаний шкалы — область значений шкалы, ограниченная конечным и начальным значениями шкалы.

Диапазон измерений прибора — область значений измеряемой величины, для которой нормированы допускаемые погрешности средств измерения. К примеру, у ровных микрометров с пределом измерения до 300 мм диапазон измерения 25 мм, а у микрометров с пределом измерений 300—600 мм—100 мм.

Пределы измерения прибора — громаднейшая и мельчайшая величины, каковые смогут быть проверены на приборе. К примеру, у ровного микрометра пределы измерения 0—25, 25—50 мм, а у индикатора — 0—10 мм.

Чувствительность измерительного прибора — передаточное отношение прибора, равное отношению длины деления шкалы к цене деления.

Допускаемая погрешность измерительного средства— громаднейшая погрешность, при которой измерительное средство возможно допущено к применению. В Советском Альянсе для каждого вида измерительных средств, производимых отечественными фирмами, в обязательном порядке устанавливается допускаемая погрешность.

К примеру, для штангенциркулей допускаемые погрешности составляют ±20—50 мкм; для микрометров—±5— 10 мкм и т. д. Значения погрешностей измерительных средств, используемых в машиностроении, приведены в паспортах этих средств.

При рассмотрении погрешности измерений довольно часто выделяется вариация, под которой понимается разность показаний этого средства при многократных измерениях одной и той же величины.

приёмы и Измерительное средство его применения в совокупности образуют способ измерения.

Измерительные средства, используемые в машиностроении, смогут быть разбиты на следующие главные группы: меры, калибры, приборы и универсальные инструменты, автоматы и контрольные приспособления.

Мерами именуются предметы для конкретного воспроизведения единицы измерения. Меры бывают с постоянными (к примеру, концевые меры длины, угловые плитки) либо переменными (штриховые меры длины) значениями.

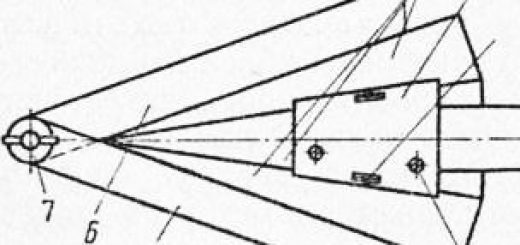

Калибрами именуются особые измерительные инструменты без шкал, снабжающие возможность выяснить отклонение от заданных размеров, взаимного расположения и форм поверхностей подробностей.

Универсальные приборы и измерительные инструменты помогают для определения значения измеряемой величины.

По принципу действия и конструктивному выполнению универсальные приборы и измерительные инструменты поделены на:

а) штриховые инструменты, снабженные линейным нониусом (штангенинструменты, универсальные угломеры);

б) микрометрические инструменты, основанные на применении микропар (микрометры, микрометрические нутромеры, глубиномеры и др.);

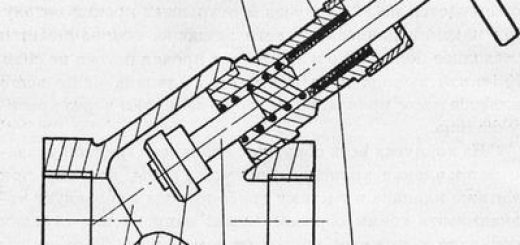

в) рычажно-механические устройства, каковые подразделяются на собственйо рычажные устройства (миниметры); зубчатые устройства (индикаторы часового типа); особые рычажные устройства (рычажные скобы, рычажные микрометры, индикаторные нутромеры и др.);

г) рычажно-оптические устройства (оптиметры, проекторы);

д) оптические, пневматические и электрифицированные измерительные устройства.

По совершенствования и меря развития техники номенклатура универсальных измерительных средств кроме этого непрерывно расширяется. Так, сейчас показались измерительные устройства, выстроенные на применении рентгеновских лучей, ультразвука, радиоактивных изотопов. Этими устройствами осуществляют контроль толщину стенок подробностей, наличие других дефектов и раковин металла, непровары в сварных швах, наличие трещин и т. п.

Контрольными приспособлениями именуются особые производственные средства измерений, предназначенные для контроля определенных подробностей. Такими приспособлениями осуществляют контроль различные элементы подробностей, как, к примеру, элементы зацепления шестеренок, правильность работы собранных узлов и автомобилей и многие другие элементы.

Контрольные приспособления являются средствами производственного контроля. Они скоро и совершенно верно реализовывают диагностику сложных элементов подробностей, которая не имела возможности бы быть выполнена калибрами и "настойчиво попросила" бы большое количество времени для проверки универсальными средствами измерений.

самые совершенными и сложными представителями группы контрольных приспособлений являются автоматы. Автомат — приспособление, снабжающее высокопроизводительное объективное измерение с автоматизацией всей его работы от загрузки подробностей на измерение до сортировки их по окончании проверки на группы качества.

По числу в один момент контролируемых элементов (размеров) измерительные средства разделяют на одномерные и многомерные.

Несложные измерительные средства — калибры, линейки, микрометрический инструмент и штангенинструмент— принято именовать измерительным инструментом, а сложные измерительные средства — индикаторы, миниметры, оптиметры и др. —- измерительными устройствами.

Способы измерения делятся на прямые и косвенные.

При прямых измерениях итог определяется конкретно по показаниям прибора. К примеру, измерение длины масштабными линейками либо штангенин-струментами, микрометрами, измерение углов — угломерами и т. д.

При косвенных измерениях итог определяется расчетным методом — на основании данных, взятых при прямых измерениях размеров, которые связаны с искомой величиной определенной зависимостью. Примером косвенных измерений может служить определение радиуса закругления по итогам измерения хорды.

Прямые измерения более несложны, исходя из этого они имеют преимущественное распространение в машиностроении. Но во многих случаях прямые измерения или по большому счету не смогут быть выполнены, или уступают по точности косвенным измерениям.

Прямые измерения делятся на безотносительные и относительные.

При безотносительном способе показания прибора конкретно определяют измеряемый размер, а при относительном способе измерения определяют лишь отклонение размера от исходной меры, по которой был предварительно установлен прибор. Устройствами для относительного измерения являются разнообразные индикаторы, другие приборы и оптиметры точности и высокой чувствительности.

Измерения смогут выполняться контактным либо бесконтактным способом.

Контактный способ характеризуется ярким соприкосновением измерительных устройств либо инструментов с поверхностями контролируемых подробностей. По такому способу трудятся с большинством измерительных средств.

Бесконтактный способ характеризуется отсутствием яркого соприкосновения между измеритель-. нымй устройствами либо поверхностями и инструментами подробностей. Бесконтактный способ возможно использован при помощи пневматических, фотоэлектрических и оптических измерительных устройств.

Всякое измерение, как бы шепетильно оно ни производилось, неизбежно сопровождается погрешностями. Обстоятельства происхождения погрешностей очень разнообразны: к примеру, загрязненность инструмента; нехорошее знакомство с инструментом либо прибором; погрешности измерительного инструмента; недостаточная недостаточная острота и тонкость осязания зрения у работника, создающего измерение, и т. п.

Точность показаний измерительных средств в значительной мере зависит от температуры. ГОСТом установлено, что измерения направляться создавать при обычной температуре, равной +20 °С.

Выше мы разглядели несложной измерительный инструмент с точностью отсчета до 0,1 мм. Тут нам предстоит более детально ознакомиться с универсальным контрольно-измерительным инструментом повышенной точности.

К таким инструментам, которым в большинстве случаев пользуются при исполнении слесарных работ, относятся: штангенинструменты; микрометрические инструменты; инструменты для проверки углов; концевые одномерные инструменты; эталонные плитки; индикаторы; шаблоны; лекала и другие измерительные инструменты.