Минералокерамические материалы

Для оснащения режущих инструментов используют минералокерамический материал марки ЦМ-332 на базе окиси алюминия (А1203) с маленькими добавками окиси цинка либо кальция, окиси магния либо марганца. По физико-механическим особенностям минералов керамика в значительной мере отличается от метал-локерамических жёстких сплавов: она не уступает им по твердости и превосходит по износостойкости, но владеет низкими показателями ударной вязкости и сопротивления изгибу.

Физико-механические особенности минералокерамики зависят от ее структуры, которая характеризуется формой, размером, взаимным расположением и плотностью зерен. Основной ее недочёт — низкая теплопроводность, что нужно учитывать при выборе типа крепления пластинок к державкам способа и инструмента обработки.

Минералокерамика имеет последовательность хороших качеств. Так, предел прочности на сжатие у нее такой же, как у жёстких сплавов, а теплоустойчивость — на 200…300° С выше, чем у них, и практически в два раза выше, чем у быстрорежущих сталей.

Основное же преимущество ее содержится в том, что она сохраняет твердость при больших температурах, появляющихся в зоне резания. К примеру, при температуре 1000°С твердость минералокерамики образовывает HRC 61, а жёсткого сплава ВК8 — HRC 26.

При обработке минералокерамическим инструментом сталей достигается меньшая шероховатость поверхности, поскольку на нем не образуется нароста.

Рационально применяя свойства минералокерамики, возможно создать высокопроизводительный технологический процесс получистовой и чистовой обработки стали, чугуна, цветных металлов-, жаропрочных сплавов.

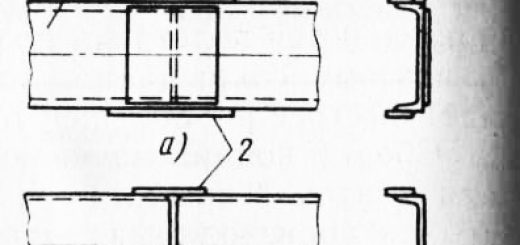

Минералокерамические пластинки марки ЦМ-332 для оснащения режущих инструментов производят прямоугольной, полукруглой и второй формы. Создан последовательность типоразмеров многогранных неперетачиваемых ми-нералокерамических пластинок трех-, пяти- и шестигранной формы.

Пластинки всех форм выполнены в двух вариантах: плоские — для обработки закаленных сталей и с выкружками на протяжении всех режущих кромок— для обработки незакаленной стали и чугуна твердостью НВ 200. Размеры выкружек выбраны с таким расчетом, дабы обеспечить удовлетворительный отвод стружки при t= 1…5 мм и S=0,25…0,6 мм/об, т. е. в диапазоне получистовых и чистовых операций.

Дабы ослабить хрупкость минералокерамических сплавов, применяют чистые тугоплавкие окислы АЬ03 (с температурой плавления 2050 °С), химически связанные металлами металлической группы — Fe, Ni либо тугоплавкими металлами — титаном, цирконием, хромом либо молибденом. Приобретаемые так керме-ты — что-то среднее между металлокерамическими минералокерамикой и твёрдыми сплавами.

Сейчас показались новые, более прочные керамические материалы—белая керамика ВШ (А1203 = = 100%). Она используется для обработки чугуноз и удачно заменяет жёсткие сплавы марок ВКЗ, ВКЗ-М и Т30К4 на чистовых операциях.

Отечественная индустрия производит трехгранные, четырехгранные и многогранные пластинки из тёмной керамики марки ВЗ, складывающейся из 60% А1203 и 40% карбидов тугоплавких металлов. Твердость этих керметов HRA 92…94, предел прочности при изгибе — 45…55 кгс/мм2, красностойкость— 1200…1300 °С.

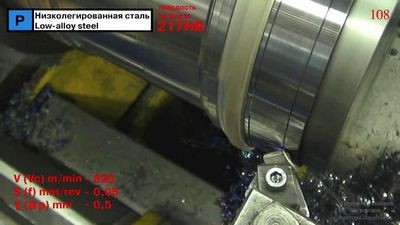

Инструменты, оснащенные керметом ВЗ, используют для чистового и получистового точения хромоникелемолибденовых сталей твердостью HRC 50…52 на режимах: v= 110…200 м/мин, S = = 0,14…0,3 мм/об и / = 0,25…0,5 мм. Шероховатость обработанных поверхностей соответствует /?а= 1,25…0,63 мкм.

На данный момент созданы и находят использование на практике новые сверхтвердые материалы, полученные на базе нитрида бора, — эльбор-Р и исмит, и синтетические бриллианты — баллас и карбонадо. По режущим особенностям и износостойкости они многократно превосходят металлокерамические жёсткие сплавы и минералокерамику.

Резцы из эльбора-Р изготовляют двух видов: сборные, в которых заготовки из эльбора крепятся в переходной вставке, устанавливаемой в корпусе резца, и цельные, где заготовки крепятся конкретно в тело инструмента методом заливки их жидким металлом.

Резцы со вставками из эльбора-Р не только снабжают высокую производительность, но и разрешают взять шероховатость в пределах Ra= 1,25…0,63 — Ra=0,63…0,32 мкм, улучшить размерную точность на 1—2 класса, исключить шаржирование поверхности и образование прижогов. Громаднейшая стойкость эльбо-ровых резцов — 45…75 мин.

Она возможно повышена еще на 30% при охлаждении инструмента сжатым воздухом под давлением 1,5 атм и на 50% при охлаждении 2,5%-ной эмульсией.

Самый действенно использование эльбора-Р при обработке закаленных сталей точением вместо шлифования и при растачивании отверстий.

Сверхтвердый материал исмит, полученный на базе нитрида бора, владеет более высокой стойкостью, чем жёсткие сплавы, при точении закаленных сталей. Размеры поликристаллов исмита разрешают оснащать ими расточные резцы и проходные, фрезы и второй лезвийный инструмент.

Применение резцов из исмита при обработке подробностей беззазорных вырубных штампов из стали У10А твердостью HRC 56…58 позволило в 2 раза расширить производительность труда за счет увеличения скорости и точности обработки.

Баллас — синтетический бриллиант (АБС)—рекомендован для обработки подробностей из стеклопластика. Резцы из балласа разрешают трудиться без охлаждения при скорости 350…450 м/мин, глубине резания 1,5 мм и продольной подаче 0,1…0,21 мм/об, наряду с этим стойкость резцов более высокая, чем оснащенных жёстким сплавом ВК8.

Синтетический бриллиант карбонадо используют для обработки алюминиевых и бронзовых сплавов.

—

Для оснащения режущих инструментов используется минералокерамический материал марки ЦМ-332 на базе окиси алюминия (А1203) с маленькими добавками окиси цинка либо кальция, окиси магния либо марганца.

По физико-механическим особенностям минералокераические материалы существенно отличаются от металлокерамических жёстких сплавов. Они не уступают жёстким сплавам по твердости, превосходят их по износостойкости, но владеют низкими показателями ударной вязкости и сопротивления изгибу.

Физико-механические особенности минералокерамики зависят от ее структуры, которая характеризуется формой, размером, взаимным расположением и плотностью зерен.

Опыт применения минералокерамических инструментов говорит о том, что структура минералокерамики в пределах отдельных пластинок и партии очень неоднородна. Верхний слой пластинки складывается из более больших зерен по сравнению со слоем, расположенным на глубине 0,2 мм.

Размеры зерен колеблются от 1,5—3 и до 3—6 мкм. Минералокерамические пластинки с мелкозернистой структурой (до 3 мкм) имеют более высокую твердость, прочность и износостойкость.

Главный недочёт минералокерамики — ее низкая теплопроводность. Это событие нужно учитывать при выборе типа крепления пластинок к державам способа и инструментов обработки.

Минералокерамика имеет последовательность хороших ка-еСТВ Так, ее предел прочности на сжатие не уступает жёстким сплавам, теплоустойчивость — на 200—300 °С ыше, чем у жёстких сплавов, и практически в два раза выше, чем v быстрорежущих сталей. Основное преимущество ее содержится в том, что она сохраняет твердость при больших температурах, появляющихся в зоне резания.

К примеру при температуре 1000 °С твердость минералокерамики ITRC 61, а жёсткого сплава BK8-HRC 26.

При обработке сталей минералокерамическим инструментом достигается меньшая шероховатость, чем при обработке твердосплавным инструментом. Это разъясняется тем, что на минералокерамическом инструменте не образуется нароста.

Зная отличительные особенности минералокерамикн, возможно создать высокопроизводительный технологический процесс получистовой и чистовой обработки стали, чугуна, цветных металлов, жаропрочных сплавов.

Предприятия по производству жёстких сплавов производят пластинки марки ЦМ-332 прямоугольной, полукруглой и второй формы для оснащения режущих инструментов.

Во ВНИИ создан последовательность типоразмеров многогранных неперетачиваемых минералокерамических пластинок трех-, пяти- и шестигранной формы. Пластинки всех форм выполнены в двух вариантах: плоские — для обработки закаленных сталей и с выкружками на протяжении всех режущих кромок — для обработки незакаленной стали чугуна твердостью НВ 200.

Керметы. Для оснащения режущих инструментов применяют и другие виды минералокерамических материалов, имеющих в собственном составе не считая главного компонента (А1203) добавки металлов либо их карбидов.

Такие материалы стали называться керметов.

Введение в состав минералокерамики аналогичных добавок разрешило пара улучшить ее физико-механические особенности, и прежде всего повысить предел прочности при изгибе.

В качестве железных добавок вводят не более 10% хрома и молибдена. Так, кермет марки А10 (ГДР) содержит 10% молибдена. Кермет марки С40 складывается из 60% А120з и 40% МоС — WC.

Твердость его образовывает HRA 90; предел прочности при изгибе —45 кгс/мм2.

Существуют и другие направления в разработке керметов. Так, к примеру, в Соединенных Штатах производят тройной бо-рид, содержащий молибден, бор и никель, двойной карбид титана и др.

Используемые в индустрии керметы марки НС20М имеют следующий состав (в %): 73,52 А1; 12,12 Мо; 7,45 Ti; 3,35 W; 0,37 Fe; 0,08 Со; 0-032 Ni; 0,016 Сг; 0,01 Мп; 0,014 Si и 3,0 С.

Прочность на изгиб кермета НС20М на 24% выше, чем минералокерамики ЦМ-332, на сжатие — более чем в 2 раза, твердость равна HRA 91,8.

Инструменты, оснащенные керметом НС20М, используют для чистового и узкого точения сталей на режимах: у=120 м/мин; s = 0,052—0,1 мм/об; (=1—5 мм. Шероховатость обработанных поверхностей соответствует V5—У7-му классам.

Использование кермета НС20М вместо жёстких сплавов на обработке подробностей из стали 40Х и особого чугуна диаметром от 40 до 500 мм и длиной от 150 до 1300 мм разрешило повысить производительность процесса в 2—2,5 раза.