Молотовые штампы

Молотовый штамп складывается из верхней и нижней половин, каковые крепятся соответственно к бабе молота и установленному на шаботе штамподержателю хвостовиками типа «ласточкин хвост» и клиньями. Хвостовики размещаются в пазах такой же формы, выполненных в бабе и штамподержателе.

Для предотвращения сдвига верхней и нижней половин штампа помогают шпонки, каковые устанавливаются в особых углублениях на хвостовиках, бабе и штамподержателе. На боковых гранях штампа сверлятся отверстия, в каковые закладывают цапфы стропов при транспортировке.

Для предупреждения относительных сдвигов половин штампа используются замки разной конфигурации.

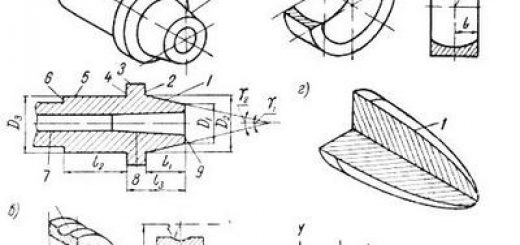

Рис. 1. Молотовой штамп (а) и замки молотовых штампов (б):

1 — шабот, 2, 4, 8— клинья, 3— штамподержатсль, 5— нижняя добрая половина штампа, 6, 11— подъемные отверстия, 7— верхняя добрая половина штампа, 9 —баба, 10, 12 — шпонки, 13 — нижняя добрая половина штампа, 14 — верхняя добрая половина штампа, 15 — замок; I — круглый, II — шиповой круглый и III — шиповой замки

Рис. 2. Многоручьевой молотовой штамп для того чтобы изготовить: ручьи:

1 — подкатной, 2 — черновой, 3 — чистовой, 4 — формовочный

размеры и Форма поковки определяются конфигурацией ручья — полости, которая фрезеруется на рабочей поверхности штампа. Для облегчения удаления поковки из ручья его стены выполняются с наклоном до 10° (штамповочные уклоны).

Ручей как бы расширяется к плоскости разъема. Переходы от одной поверхности ручья к второй делаются плавными.

Чем больше радиус закруглений, тем лучше условия штамповки, тем выше стойкость штампов.

В штампах для тяжелых молотов делают, в большинстве случаев, лишь один ручей. В зависимости от делаемой операции штампы делятся на предварительные и окончательные (калибровочные) .

На малых и средних молотах большая часть поковок штампуют в многоручьевых штампах. Ручьи делятся на заготовительные (подкатной, формовочный, гибочный, пережимной, протяжной), штамповочные (окончательный либо чистовой и предварительный либо черновой), отрезные.

Комплект металла в одних сечениях заготовки за счет уменьшения количества вторых осуществляется в подкатных ручьях. Активно применяются подкатные ручьи закрытого типа, снабжающие громаднейший комплект металла.

В открытом ручье возможно перемещать относительно маленькие количества. Используются кроме этого ручьи комбинированного типа.

Из подкатного ручья заготовку передают в формовочный либо гибочный ручьи. В формовочном ручье, куда поступает исходная заготовка, ей придают конфигурацию, соответствующую форме поковки в плоскости разъема, в случае если наряду с этим ненужно существенно перемещать металл на протяжении оси поковки либо обеспечить комплект металла в поперечном сечении.

Профиль ручья строится по контуру поковки в плоскости разъема так, дабы данный контур перекрывал контур формовочного ручья на 1—2 мм на сторону. В большинстве случаев в формовочном ручье по заготовке наносят один удар, по окончании чего передают ее в штамповочный, поворачивая на 90°.

В случае если необходимо изогнуть заготовку, она поступает в гибочный ручей, в котором в один момент происходит формовка. Иными словами, гибочный ручей подобен формовочному, но его элементы выступают над плоскостью разъема.

Для малого перемещения металла в направлении оси поковки с местным уширением (операции пережима) помогает пережимной ручей, в который заготовка поступает в исходном виде. В протяжном ручье уменьшают поперечное сечение заготовки с одновременным повышением ее длины.

Протяжные ручьи бывают как открытые, так и закрытые. Их располагают не только на протяжении края штампа, но и под углом к нему.

В подкатном.и протяжном ручьях заготовка деформируется за пара ударов молота.

Черновые ручьи употребляются при изготовлении сложных поковок для придания заготовке формы, приближающейся к конфигурации поковки. Благодаря применению черновых значительно уменьшается износ чистовых ручьев, поскольку условия их работы в этом случае намного облегчаются.

Все закругления и переходы в черновом ручье делают более плавными, а штамповочные уклоны — на 2—3° более пологими, чем у чистовых ручьев. Для размещения финиша заготовки, что захватывается клещами (клещевина), в штамповочных ручьях предусматривается особая углубление.

Штамповку в большинстве случаев реализовывают за пара ударов молота. Наряду с этим окончательный вид поковка получает в чистовом ручье: он имеет форму поковки, а его размеры задаются с учетом усадки металла при остывании.

Штампы проектируются так, дабы ребра и выступы поковки размешались в верхней половине штампа. Этим обеспечивается наилучшее заполнение штамповой полости. По контуру ручья предусматривают канавки для заусенца — излишка металла, образующегося при штамповке.

В случае если штамповку ведут из прутка либо имеется клещевина, предусматривается нож либо отрезной ручей, что располагают на одном из углов штампа.

Рис. 3. Подкатные закрытый (в) и открытый (б) ручьи

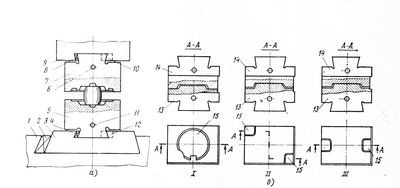

Рис. 4. Штамп для фрикционного пресса:

1 — матрица, 2 — съемник. 3 — буферное устройство, 4 — толкатель, 5 — пуансон, в — плита, 7 — упор

Штампы, предназначенные для винтовых фрикционных прессов, по конструкции сходны со штампами, устанавливаемыми на кривошипных прессах. Но они существенно массивнее, поскольку при работе испытывают ударные нагрузки.

Закрытая высота штампов обязана соответствовать закрытой высоте фрикционного пресса. Его подвижная поперечина на протяжении рабочего хода не должна опускаться до крайнего нижнего положения.

Вместе с тем удар обязан производиться, только чуть-чуть не доходя до него, в противном случае при ударе будет употребляться лишь часть кинетической энергии, запасенной подвижными частями.

Устройство штампа для фрикционного пресса продемонстрировано на рис. 4. В то время, когда подвижная поперечина идет вниз, плита выталкивателя опускается под действием толкателей.

Исходя из этого заготовка, помещаемая на рельефной поверхности матрицы, штампуется с одновременной отбортовкой пуансоном, не защемляясь между ним и плитой выталкивателя. В дне заготовки предварительно пробивается отверстие.

В конце рабочего хода упоры соприкасаются и производится удар, совсем формирующий рельеф подробности. При обратном ходе приводится в воздействие выталкиватель, удаляющий готовую подробность из матрицы.

После этого буферное устройство посредством съемника снимает подробность с пуансона.

Элементы крепления молотовых штампов (хвостовики, шпонки, клинья) стандартизованы, их размеры и размеры заготовок для штампа (кубиков) в плоскости разъема, т. е. длина и ширина, Даны в ГОСТ 6039—82.

Штампы изготавливаются из сталей 5ХНМ, 5ХГМ, 7X3, Х12М, 40Х, 45Х и др. Все более обширно используют штампы со вставками, в которых кубик (обойму) изготавливают из несложной углеродистой стали, а ручей (вставку) — из легированной.

При износе для того чтобы штампа ограничиваются заменой ручьевой вставки, этим обеспечивается большая экономия дорогостоящих сталей.

Рис. 5. Типы заусенечных канавок