Нанесение клея и применяемое оборудование

Процесс нанесения клея содержится в покрытии четных страниц шпона при нечетном числе слоев в странице фанеры. Так, к примеру, для пятислойной фанеры покрывают клеем второй и четвертый страницы с двух сторон.

При применении жидких клеев раствор наносят на средние страницы, каковые именуют серединками.

Клей наносят на страницы шпона клеенамазывающими вальцами, каковые смогут быть для дву- и односторонней намазки. Больше распространены вальцы для двусторонней намазки.

Они смогут быть с верхним и нижним едой либо лишь с нижним едой.

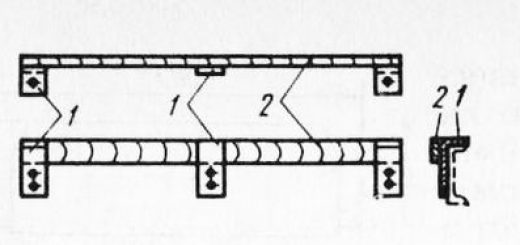

Рис. 1. Схема нанесения клея вальцами:

а — с верхним и нижним едой, б — с нижним едой; 1 — клеевой слой, 2 —дозирующий валик, 3 — шпон, 4 — барабаны, 5 — корыто с клеем

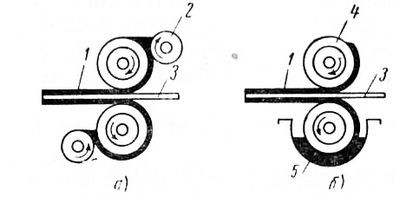

Устройство клеенама-зывающих вальцов с нижним и верхним едой продемонстрировано на рис. 53. Клеевой раствор насосом 3 подают по трубопроводам в пространство между дозирующими барабанами 4 и валиками 2. Вращаясь, валики и барабаны забирают клей 1 и переносят его на движущийся между барабанами лист шпона 5.

Клеенамазывающие вальцы с нижним едой имеют станину, на которой укреплены вращающиеся в противоположные стороны чугунные барабаны. Под барабанами находится корыто, наполненное клеевым раствором.

Поверхность барабана, загружённого на треть диаметра в корыто, все время покрыта клеем. Для удобства ухода за вальцами (чистка, промывка) корыто может подниматься либо опускаться.

Процесс нанесения клея посредством вальцов содержится в следующем. Из находящегося над вальцами бака либо из трубопровода, несущего клеевой раствор из клееварки, корыто наполняется клеем. Нижний барабан, вращаясь, забирает из корыта клей и причиняет его на верхний барабан.

Так, к верхнему барабану на вальцах с нижним едой клей подается лишь с нижнего барабана. Исходя из этого в случае если протяженность страницы шпона больше, чем протяженность окружности барабана, то часть верхней поверхности шпона может оказаться ненамазанной.

Дабы этого не произошло, нужно обмакнуть кромку шпона в клей, опуская ее в корыто.

При нанесении клея на шпон смогут появиться следующие недостатки:

— неравномерное нанесение клея на поверхнсть из-за неправильно установленного просвета либо в следствии изношенности барабанов;

— непромазанные места, вмятины, накладки, каковые образуются от попадания в вальцы кусков шпона, коры и т. д.;

— разрыв шпона из-за чрезмерного обжима либо перекоса барабанов и небрежного пропуска серединок через вальцы.

При нанесении клея на шпон нужно смотреть за его верным расходом. Нормы нанесения разных клеев на 1 м2 поверхности (г) шпона следующие:

— карбамидный вспененный 90— 100, феноло-формальдегидный 90—130, альбуминовый 160—240, казеиновый 140—240, карбамидный 90—130.

Расход клея контролируют пара раз в смену, взвешивая страницы до и по окончании намазки.

Просвет между барабанами регулируют, поднимая винтовым устройством верхний барабан. Для точности установки просвета маховик винтового устройства имеет диск с делениями, показывающими величину просвета.

Поверхность барабанов рифленая (с нарезкой), что разрешает лучше удерживать и наносить клей. Нарезка барабанов возможно винтовой, квадратной, шахматной, прямоугольной, продольной.

Рис. 2. Устройство вальцов с нижним и верхним едой:

1 — клей, 2—барабаны, 3 — насос для подачи клея, 4 — дозирующий валик, 5 — шпон

Самый распространена винтовая газовая нарезка с шагом 2,31—2,54 мм, глубиной от 0,4 до 0,5 мм и шириной 1,5—1,75 мм. Продольная нарезка выполняется с шагом 2,54—3,16 мм, а квадратная — с площадью 1 см2.

Для более равномерного нанесения феноло-формальдегидных и карбамидных клеев рекомендуется применять обрезиненные барабаны.

Диаметр барабанов при применении фенольных и карбамидных клеев должен быть в пределах 200—300 мм при окружной скорости 0,35—0,55 м/сек, а при применении клеев животного происхождения — 150—350 мм при окружной скорости 0,31—0,35 м/сек. Окружная скорость зависит от толщины намазываемого шпона.

При толщине шпона ,рт 1,5 мм и выше окружная скорость возможно до тридцати метров/мин, а при толщине 0,8 мм — 1,5 мм до двадцати метров/мин.

Давление верхнего барабана на страницу шпона зависит от состояния и толщины шпона, расхода клея и должно быть равняется 1—2,5 кг на 1 см ширины шпона.

Клеенамазывающие вальцы в большинстве случаев обслуживает бригада из 3—4 человек: одна подавальщица, одна-две приемщицы и одна накрывалыцица.

Подавальщица, пребывав в первых рядах вальцов, пускает их, после этого подает страницы шпона. Наряду с этим она следит, дабы страницы шпона были чистыми, без налипших кусков шпона, коры и т. п. При любой задержке с укладкой шпона вальцы нужно остановить, дабы избежать вспенивания клея.

Подавальщица следит кроме этого за исправностью вальцов, иногда заполняет ванну клеем.

Приемщицы принимают намазанные страницы шпона и укладывают их вперемежку с ненамазанными страницами. Для контроля за качеством намазки клея на оборотной стороне шпона лист направляться перевернуть и перед укладкой осмотреть.

При сборке пакета приемщица по угольнику сглаживает две его кромки.

Накрывалыщица укладывает рубахи и ненамазанные серединки (при сборке пакета для многослойной фанеры).

При сборке пакета нужно смотреть за подбором толщин и сортов шпона в соответствии с толщиной и сортом склеиваемой фанеры, дабы рубахи и серединки выравнивались под угольник, выполнять правила размещения страниц шпона, дабы страницы шпона укладывались левой стороной вовнутрь пакета.

К работе на клеенамазывающих вальцах допускаются лица, прошедшие соответствующий инструктаж. Запрещается на протяжении работы вальцов очищать и мыть их.

Работницы должны иметь резиновые перчатки и спецодежду.

Для нанесения клея на шпон, не считая клеенамазывающих вальцов, смогут быть использованы клеена л явочные ст анки, работа которых основана на способе налива клея на шпон. В верхней части станка имеется резервуар с прорезью, из которой вытекает раствор, образуя клеевую завесу.

Станок имеет ленточные транспортеры для подачи шпона под завесу. Клей наносится на шпон лишь с одной его стороны.

Верхнюю рубаху пакета пропускают в один момент с нижней рубахой следующего пакета. Так нижняя рубаха закрывает верхнюю от попадания на нее клея.

При применении в качестве связующего феноло-формальдегидной смолы намазанный (либо пропитанный) шпон перед сборкой пакета должен быть подсушен, поскольку в смоле, не считая жидкости, находятся летучие продукты, каковые нужно удалить.

На данный момент для этих целей используют к а-мерно-конвейерные сушилки НИИФ-СТ-4 и СТ-Ш с выгрузкой и механизированной загрузкой, каковые в комплексе с клеенамазывающими вальцами образуют поточную линию намазки, охлаждения и сушки высушенного шпона.

Стопа сухого шпона скатывается на рольганг подъемной платформы. Шпон подают в клеенамазывающие вальцы, после этого он поступает на рольганг.

Проходящие между роликами рамки конвейера снимают лист шпона и переводят его из горизонтального положения в вертикальное. В таком положении страницы транспортируют на протяжении камеры.

В первой части камеры шпон просушивается в поперечном потоке нагретого воздуха, а во второй ее части охлаждается в потоке холодного воздуха. При переходе рамок в конце камеры с верхней рабочей ветви конвейера на нижнюю холостую ветвь высушенные и охлажденные страницы шпона машинально укладывают в стопу при помощи намерено устроенного рольганга.

Рис. 3. сушки и Линия намазки шпона в камерной конвейерной сушилке: 1 — подъемная платформа, 2 — стопа сухого шпона, 3 — клеена-мазывающие вальцы, 4 — подающий рольганг, 5 — рамка конвейера, 6 — сушильная камера, 7 — вентилятор для отсоса воздуха, 8 — пластинчатый калорифер, 9 — вентилятор для засоса воздуха, 10 — разгружающий рольганг, 11 — стопа высушенного шпона

Нагретый пластинчатыми калориферами воздушное пространство циркулирует в сушилке под действием центробежного вентилятора, проходя через две параллельно действующие совокупности воздуховодов. Первая совокупность воздуховодов прогоняет воздушное пространство через камеру слева направо, а вторая совокупность—-справа налево.

Для циркуляции воздуха в зоне охлаждения установлен центробежный вентилятор.

Конвейерные сушилки для пропитанного смолой шпона отличаются от сушилок для намазанного смолой шпона большей устройством и длиной рамок.

Главными технологическими требованиями, предъявляемыми к процессу сушки намазанного шпона, являются равномерная сушка шпона по площади страницы (влажность в пределах 10±2%), сохранение смолы на поверхности страницы в виде блестящей пленки и минимальное отвердение (превращение в нерастворимое негодное для клейки состояние) смолы на протяжении сушки.

В случае если процесс сушки намазанного шпона протекает неинтенсивно, влага с клеевой пленки будет удаляться медлительно и часть ее впитается древесиной, удалению которой будет мешать клеевая пленка. Недочётом замедленной сушки есть то, что в ходе впитывания древесиной жидкости из клеевой пленки в глубь шпона попадает и часть смолы; в следствии поверхность его делается матовой, что снижает прочность склеивания фанеры.

Сушка намазанного смолой шпона выполнена как следует, в случае если смола сохранена на шпоне в стадии А и находится на его поверхности в виде блестящей пленки, в которой отсутствуют пузыри.

Дабы были соблюдены эти условия, температура окружающей среды в сушилке поддерживается в пределах 80—90 °С при скорости перемещения и 5—15% относительной влажности воздуха воздуха 2 м/сек.

Длительность сушки намазанного смолой шпона в камерно-конвейерных сушилках образовывает 10—12 мин. Производительность сушилок 300—350 страниц шпона в час.