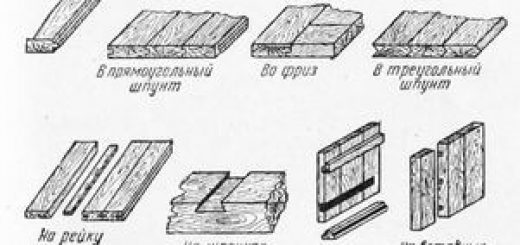

Нарезание наружной резьбы

Наружную резьбу нарезают плашками вручную и на станках.

В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

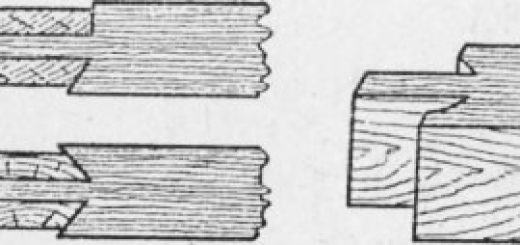

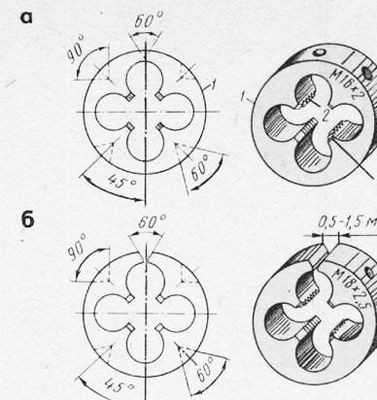

Круглые плашки (лерки) изготовляют цельными и разрезными.

Цельная плашка представляет собой металлическую закаленную гайку, в которой через резьбу прорезаны сквозные продольные отверстия, образующие режущие служащие и кромки для выхода стружки. С обеих сторон плашки имеются заборные части длиной 1/2 — 2 нитки.

Эти плашки используют при нарезании резьбы диаметром до 52 мм за один проход.

Диаметры цельных круглых плашек предусмотрены стандартом для главной метрической резьбы — от 1 до 76 мм, для дюймовой — от 1/4 до 2” , для трубной — от 1 /8 до 1 72”.

Круглые плашки при нарезании резьбы вручную закрепляют в особом воротке.

Разрезные плашки в отличие от цельных имеют прорезь (0,5 —1,5 мм), разрешающую регулировать диаметр резьбы в пределах 0,1—0,25 мм. Благодаря пониженной жесткости нарезаемая этими плашками резьба имеет не хватает правильный профиль.

Резьбонакатные плашки используют для накатывания правильных профилей резьбы. Резьбонакатные плашки имеют корпус, на котором устанавливают накатные ролики с резьбой.

Ролики возможно регулировать на размер нарезаемой резьбы. Плашки вращают двумя рукоятками, ввертываемыми в корпус.

Посредством резьбонакатных плашек нарезают резьбы диаметром от 4 до 33 мм и шагом от 0,7 до 2 мм 6 —8-го квалитетов. Накатку делают на станках, и вручную. РеЗьба получается более прочной, потому, что волокна металла в винтах не перерезываются.

Помимо этого, благодаря давлению плашек волокна упрочняются. Так как резьба лишь выдавливается, поверхность получается более чистой.

Накатывание резьбы производится равно как и нарезание клуппами.

На рис. 2, б продемонстрирована резьбонакатная малогабаритная плашка типа НПН, используемая для накатывания резьб М и Мб12 на сверлильных и токарных станках.

Плашка, изображенная на рис. 2, в, предназначена для накатывания резьб на тонкостенных трубах на сверлильных и токарных станках, и вручную.

Раздвижные (призматические) плашки в отличие от круглых складываются из двух половинок, именуемых полуплашками. На каждой из них указаны размер наружной резьбы и цифра либо для верного закрепления в приспособлении (клуппе).

На наружной стороне полуплашек имеются угловые канавки (пазы), которыми они устанавливаются в выступы клуппа.

Для равномерного распределения давления винта на полуплашки чтобы не было перекоса между полуплашками и винтом помещают сухарь.

Раздвижные (призматические) плашки изготовляют наборами по 4 —5 пар в каждом; каждую пару по мере необходимости вставляют в клупп. Раздвижные плашки изготовляют для метрической резьбы диаметром от Мб до М52 мм, для дюймовой — от 1/4 до 2” и для трубной резьбы — от ‘/8 до 1 3/4”.

Раздвижную плашку закрепляют в клуппе (рис. 271, б), что складывается из косой типа НПН, в — для накатывания на тонкостенных трубах рамки с двумя рукоятками и зажимного винта.

Полуплашки вставляют в выступы рамки, вводят сухарь и закрепляют винтом. Клуппы, в которых устанавливают призматические плашки, изготовляют шести размеров — от №1до №6.

Работа клуппом продемонстрирована на рис. 3, в.

Рис. 1. Цельная (а), разрезная (б) плашки: 1 — плашка, 2 — резьба, 3 — заборная часть

Рис. 2. Резьбонакатные плашки: а — малогабаритная типа MI1H, б — резьбонакатная

Рис. 3. Раздвижные призматические плашки: а — полуплашки, б — клупп, в — нарезание резьбы

Рис. 4. Нарезание резьбы плашкой

Нарезание наружной резьбы. При нарезании резьбы плашкой нужно иметь в виду, что в ходе образования профиля резьбы металл изделия, в особенности сталь, медь и др., «тянется», диаметр стержня возрастает.

Благодаря этого улучшается давление на поверхность плашки, что ведет к ее прилипанию и нагреву частиц металла, исходя из этого резьба получается рваной.

При выборе диаметра стержня под наружную резьбу направляться руководствоваться теми же мыслями, что при выборе отверстий под внутреннюю резьбу. Хорошее уровень качества резьбы возможно взять , если диаметр стержня на 0,3 — 0,4 мм меньше наружного диаметра нарезаемой резьбы.

В случае если диаметр стержня будет намного меньше требуемого, то резьба окажется неполной; в случае если же диаметр стержня будет больше, то плашка либо не сможет быть навинчена на конец и стержень стержня будет сломан, либо на протяжении нарезания зубья плашки благодаря перегрузки смогут сломаться.

При нарезании резьбы плашкой вручную стержень закрепляют в тисках так, дабы выступающий над уровнем губок финиш его был на 20 — 25 мм больше длины нарезаемой части. Для обеспечения врезания на верхнем финише стержня снимают фаску.

После этого на стержень накладывают закрепленную в клупп плашку и с маленьким нажимом вращают клупп так, дабы плашка врезалась приблизительно на одну-две нитки. Затем нарезаемую часть стержня смазывают маслом и вращают клупп с равномерным давлением на обе рукоятки так, как при нарезании метчиком, т. е. один-два оборота вправо и пол-оборота влево.

Для поломки зубьев и предупреждения брака плашки нужно смотреть за перпендикулярным положением плашки по отношению к стержню: плашка обязана врезаться в стержень без перекоса.

Нарезанную внутреннюю резьбу контролируют резьбовыми калибрами-пробками, а наружную — резьбовыми микрометрами либо резьбовыми калибрами-шаблонами и резьбовыми кольцами.

Нарезание резьбы клуппами выполняют в такой последовательности. Устанавливают в клупп плашки и раздвигают их на размер пара больший, чем диаметр нарезаемой заготовки, зажимают заготовку в тисках в вертикальном положении и запиливают на торце фаску; надевают клупп на стержень заготовки и хорошо сдвигают плашки винтом.

Клупп с плашками, смазанными смешанным либо осерненным маслом, поворачивают на 1 —1 У2 оборота по часовой стрелке, после этого на V4 — Ч2 оборота обратно. Нарезав резьбу, клупп перемещают, вращая его в обратную Сторону для схода на конец стержня; после этого поджимают плашку винтом и проходят резьбу вторично.

Контролируя резьбу калибром либо гайкой (в крайнем случае), повторяют проходы до получения резьбы нужного размера. По окончании работы плашки вынимают из клуппа, очищают от стружки, шепетильно протирают и смазывают маслом.

Высокопроизводительные способы нарезания резьбы. Многие подробности автомобилей соединяют посредством резьбовых соединений (тракторы, машины, металлорежущие и другие станки), что представляет собой трудоемкий процесс.

Применяются закаленные самовыдавливающие винты, которыми через пробитые отверстия соединяют листовые подробности.

На Волжском автомобильном заводе обширно используют закаленные самонарезающиеся винты для чугунных и металлических подробностей. Винты при вращении с подачей выдавливают резьбовые канавки.

На этом же заводе используют самоконтрящие резьбовые соединения: шестигранную головку, имеющую выточки на нижнем торце, а на верхнем лунки и радиальные канавки; болты с зубчатым буртиком. Все это существенно уменьшает трудоемкость сборочных работ.

Для предотвращения отвинчивания болтов используют клеи (анаэробные смолы) типа ТЕН-3, каковые рекомендуются для стопорения соединений, трудящихся в условиях вибрационной нагрузки.