Накатывание наружных резьб

Накатывание наружной резьбы на миниатюрных изделиях есть прогрессивным и все более обширно используемым процессом. Накатывание основывается на пластической деформации материала изделия, при котором цилиндрическая заготовка с наружным диаметром, примерно равным среднему диаметру накатываемой резьбы, вращается между накатными роликами либо плашками, имеющими негативный профиль резьбы.

Наряду с этим резьбовые выступы накатного инструмента вдавливаются в поверхность заготовки и образуют в ней впадины, а вытесненный материал перемещается наружу в радиальном направлении, образуя на заготовке выступы резьбы.

В ходе накатывания под влиянием пластической деформации создаются остаточные сжимающие напряжения с благоприятным распределением их по сечению резьбы. Твердость поверхностного слоя накатанной резьбы выше, чем у нарезанной, исходя из этого сопротивление их износу на 25—30% выше.

Рис. 1. Резьбоиакатные ролики

Технологический цикл холодного накатывания резьбы включает стремительный подвод ролика к поверхности заготовки, довольно медленное вдавливание резьбовых выступов в материал заготовки, калибрование оказавшегося профиля и стремительный отвод ролика в исходное положение.

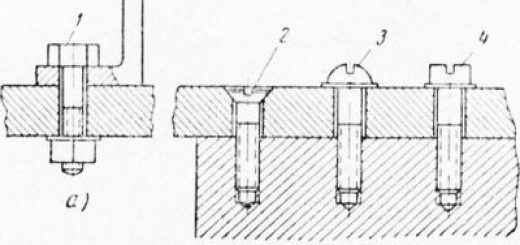

Типы накатных устройств. Накатывание резьб создают приводными цилиндрическими и фасонными роликами, сегментом и накатным роликом, резьбонакатными цилиндрическими и плоскими плашками.

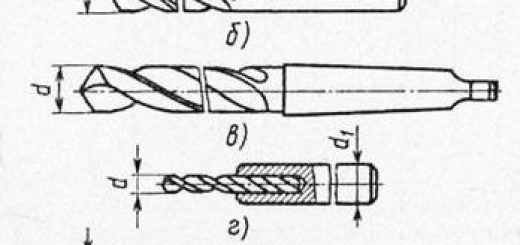

Накатывание резьбы на цилиндрических изделиях диаметром 0,3 мм и более реализовывают посредством накатных роликов. Взяли распространение цилиндрические и фасонные затыло-ванные ролики.

Последние чаще всего используют для накатки резьб на изделиях диаметром от 0,3 мм до 1 мм.

Накатывание цилиндрическими роликами создают на изделиях диаметром от 1 мм и более. Ролики сидят на шпинделях и фиксируются шпонками.

Изделие размещают между ними. Один из роликов имеет возможность перемещаться в горизонтальном направлении, за счет чего достигается изменение расстояния между осями роликов.

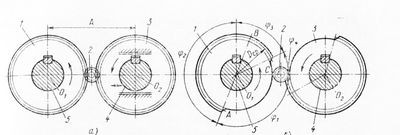

При накатывании цилиндрическими роликами средний диаметр накатных роликов во всех сечениях постоянный, а накатывание, зажим и калибровка заготовки являются следствиеми трансформации в ходе накатывания расстояния между роликами.

При накатывании резьбы фасонными роликами оси шпинделей, на каковые насаживают ролики, устанавливают без движений, что снабжает получение более стабильных размеров накатываемых изделий.

Накатываемое изделие размещают между профилированными участками роликов. Резьбовой профиль на затылованных роликах выполнен на определенных участках. На участке, соответствующем углу ф, ролика, происходит выход и вход накатываемого изделия.

В точке А ролик начинает соприкасаться с изделием, и на участке профиля ср2 происходит постепенное полное выдавливание резьбы. На участке профиля ср3 резьба калибруется, а на участке ф4 изделие выходит из территории накатки и падает в приемный бункер.

Для обеспечения верной работы накатных роликов нужно, дабы угол подъема резьбы роликов был равен углу подъема резьбы накатываемого изделия. Для обеспечения условий и улучшения работы лучшего качества резьбы, диаметры роликов направляться делать вероятно громадными.

Размеры заготовок изделий под накатывание одних и тех же типоразмеров резьб меньше размеров заготовок под нарезание. В большинстве случаев заготовки под накатывание резьб обтачивают.

Накатывание на резьбонакатных станках. Накатывание резьбы создают на резьбонакатных станках. Для накатывания резьбы на изделиях (метчиках) диаметром от 0,3 до 0,9 мм помогает станок, схема которого приведена на рис.

2, а. На станине станка размещен механизм накатывания, механизм подачи и загрузочное устройство заготовок в зону накатывания. Накатные ролики укреплены на шпинделях.

Изделие поступает в зону между роликами, за один оборот роликов производится накатывание резьбы, по окончании чего оно освобождается и падает в приемный бункер. На рис.

2, б продемонстрирована кинематическая схема станка.

Перемещение от электродвигателя передается шкиву, вольно вращающемуся на валу, что при включении муфты приводит во вращение червячное колесо и червяк. На валу укреплено зубчатое колесо, которое приводит во вращение шестеренки, сидящие на шпинделях станка.

От зубчатого колеса 9 перемещение через вал и шестерню передается кулачку, что машинально включает и выключает муфту. От пары шестеренок перемещение передается кулачку, управляющему автоматической загрузкой заготовок.

Шпиндели станка, несущие накатные ролики, находятся в двух ползунах, каковые имеют регулировку, снабжающую изменение расстояния между осями роликов и сдвиг одного ролика довольно другого в осевом направлении.

Для накатывания резьбы на изделиях диаметром 0,5—2 мм используют по большей части неприводные и приводные цилиндрические инструменты (ролики, сегменты). Накатывание резьб на изделиях диаметром более 2 мм создают плоскими плашками.

На рис. 2, в приведена схема полуавтомата для накатывания резьбы с применением сегмента и накатного ролика.

Резьбовой ролик приобретает вращение от электродвигателя через червячный редуктор и ремённую передачу. Резьбовой сегмент, закрепленный на каретке, посредством микрометрического винта может перемещаться в направлении к ролику либо от него и фиксироваться в определенном положении в зависимости от диаметра накатываемой резьбы.

Заготовки закладывают в бункер, шарнирно закрепленный на оси при помощи рычага. При вращении ролика кулачок, расположенный отечественного торцовой части, приподнимает его, и очередная заготовка падает в углубление ролика и прокатывается между сегментом и роликом.

Отечественной индустрией выпускается особое резьбонакатное оборудование. В корпусе плашки установлены три цилиндрических ролика с кольцевым профилем резьбы. Ролики вольно вращаются в корпусе и удерживаются от выпадения пружинными кольцами.

Для образования первых ниток резьбы должна быть обеспечена принудительная подача плашки на заготовку. Предстоящая подача осуществляется самозатягиванием.

Диаметр заготовки выбирают равным среднему диаметру резьбы с допуском 0,04— 0,06 мм. Окружная скорость — 30 м/мин.

По окончании накатывания резьбы плашка свинчивается с заготовки. По геометрическим параметрам резьба, накатанная плашками, удовлетворяет требованиям 2-го класса точности.

Рис. 2. Схемы накатки и резьбонакатное оборудование