Обработка давлением — древний способ

Обработка давлением — самый древний метод получения изделий из металлов. Fine в IV и III тысячелетиях до н. э. египтяне умели ковать метеоритное железо, изготавливая из него ножи, орудия труда, наконечники для копий и стрел.

Находки археологов и результаты исторических изучений разрешают представить, как смотрелась кузница в древности. Наковальней служил массивный камень, раскаленный металл удерживали не кузнечными клещами, а расщепленными стволами свеже-срубленных деревьев.

Наглядное представление о кузнице древних времен дают красочные описания владений всевышнего кузнечного ремесла Гефеста в гомеровской «Одиссее».

В Старой Индии кузнецы обладали, по-видимому, более сложной техникой. Размеры отысканных учеными огромных поковок так громадны, что тяжело представить, как их возможно было изготовить без молотов с громадной энергией удара.

У нас кузнечная обработка металлов использовалась уже в VII—IV вв. до н. э. скифами. А в X—XI вв. н. э. изделия из железа были обширно распространены в Киевской Руси.

В средние века кузнечное ремесло стало ведущим среди вторых ремесел. В XIV—XV вв. в Москве и Новгороде существовали кузнечные ремесленные корпорации.

Кузнецы селились совместно, образуя слободы и особые улицы (Кузнецкий мост в Москве).

Искусные поделки кузнецов были популярны и в первой половине XVIII столетия. ворота и Ограды садов и парков, дворцовых усадеб, лестничные перила, люстры и затейливые подсвечники идеально сочетались с пышными формами господствовавшего в то время архитектурного стиля, известного называющиеся «барокко».

Да и позднее, на протяжении строгого «классицизма» а также на рубеже XIX и XX вв., в то время, когда в архитектуре первенствовал так называемый стиль «модерн» с характерными для него переплетениями линий и прихотливыми извивами, кованые украшения оставались ответственными элементами отделки строений, демонстрируя огромные возможности ковки как необычной разновидности мастерства.

Много лет главным орудием кузнеца был ручной молот. Только в начале XVI в. распространились рычажные молоты с массой падающих частей 70—100 кг, приводимые водяными колесами.

В том месте, где не было озёр и рек, пользовались копровыми молотами. Пара человек поднимали за канат, перекинутый через блок, ударную часть (бабу) для того чтобы молота, после этого разом отпускали баба и канат летела вниз, ударяя по поковке.

Промышленная революция XVIII в. особенно проявилась в металлообработке и металлургии. В 1795 г. британский механик Джозеф Брама взял патент на изобретенную им «гидромеханическую машину», т. е. гидравлический пресс, использовавшийся для пакетирования.

Изобретение паровой машины натолкнуло на идея применять энергию пара и в кузнечном деле. Тем более, что бурно развернувшееся строительство железных дорог потребовало тяжелых поковок.

В 1837 г. Джеймс Несмит выстроил для французского завода Шнейдера в Крезо первый паровой молот, а в 1846 г. Армстронгом был разрешён войти паровой гидропресс. Первая кривошипная горизонтальная (горизонтально-ковочная) машина показалась пара раньше, в 1835 г.

Индустрии требовались все более тяжелые поковки. Исходя из этого росли и размеры молотов, «тяжелели» молотовые бабы. На заводе Круппа в г. Эссене (Германия) был изготовлен паровой молот с массой падающих частей 75 т, на Обуховском и Пермском фабриках в Российской Федерации показались 50-тонные молоты, в г. Терни (Италия) выстроен 100-тонный молот, а Вифлеемской компанией в Соединенных Штатах — молот с массой падающих частей 125 т.

В Российской Федерации первая механизированная кузница была организована в начале XVII в. на оружейном заводе в г. Туле. Она была оснащена канатными штамповочными молотами с ручным приводом.

Установленные в ней вертикальные винтовые обрезные и чеканочные прессы кроме этого имели ручной привод.

История сохранила имена первых выдающихся мастеров кузнечного дела М. Сидорова, Я. Батищева, а позднее, на рубеже XVIII—XIX вв., В. А. Пастухова.

Первым гидравлическим прессом для обработки металла в Российской Федерации стал ковочный пресс упрочнением 20 000 кН (2000 тс), установленный в 1878 г. на Обуховском заводе. В 1886 г. на том же Обуховском заводе был установлен ковочный пресс упрочнением 30 000 кН (3000 тс) конструкции Дэви, пресс имел два рабочих цилиндра диаметром около 1 м, давление рабочей жидкости достигало 35 МПа (350 кгс/см2).

К концу XIX в. Российская Федерация располагала уже рядом гидравлических прессов, причем самые замечательные из них развивали упрочнение до 80 000 кН (8000 тс).

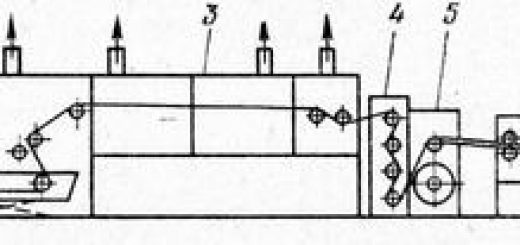

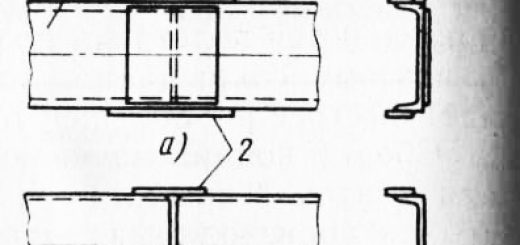

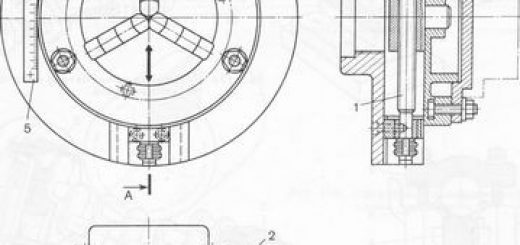

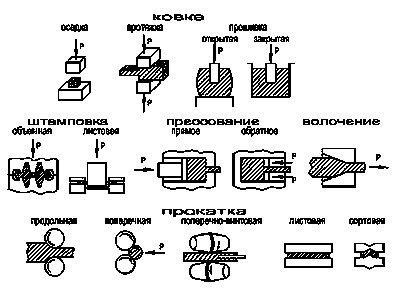

Развитие способов пластической деформации металлов стало причиной появлению последовательности высокоэффективных технологических процессов — штамповки, выдавливания (прессования) и др. Для их применения создавались специальные кузнечно-прессовые автомобили, конструкция которых приспосабливалась для исполнения определенных операций.

В XX в. штамповки применения и область ковки расширяется, они становятся одними из главных способов обработки в машиностроении. Достаточно заявить, что сейчас около ‘/з металла, выплавляемого у нас, подвергается обработке давлением.

СССР занимает позицию лидера в мире в создании тяжелого кузнечно-прессового оборудования. У нас в стране выстроены самые замечательные в мире гидравлические прессы упрочнением 700 МН (70 000 тс), неповторимые бесшаботные молоты, наибольшие кривошипные горячештамповочные прессы.

Тяжелое кузнечно-прессовое оборудование отечественные фабрики поставляют во многие: зарубежные государства. броским свидетельством признания удач отечественного машиностроения явилось то, что наибольший в капиталистическом мире пресс упрочнением 650 МН (65 000 тс) был приобретён Францией в Советском Альянсе.

Русские и инженеры и советские учёные очень многое сделали для совершенствования и развития процессов обработки металлов давлением. П. П. Аносов в первый раз применял микроскоп для изучения структуры металлов, организовал производство отличной стали на Златоустовском заводе.

Научное обоснование ковочных режимов (критических температурных точек) дал Д. К. Чернов. В развитии теории обработки давлением громадную роль сыграли работы Н. С. Курнакова.

Теорию расчета паровых молотов в первый раз создал Я. Н. Маркович. Удачам современного кузнечно-штамповочного производства во многом содействовали работы С. И. Губкина, А. И. Целикова, Л. А. Шофмана, А. И. Зимина, М. В. Сторожева, Б. В. Розанова, Е. А. Попова и др.

Современные металлургические и машиностроительные фабрики оснащены разнообразным оборудованием для пластической деформации металла. Это разрешает удачно решать очень серьёзную для машиностроения задачу — максимально приближать размеры и форму заготовки к окончательным размерам изделия.