Основные характеристики абразивного материала

Форма зерен. Зернами именуют частицы абразива, размеры которых в поперечном сечении не превышают 5 мм. Форма абразивных зерен характеризуется соотношением между их длиной, шириной и высотой.

Абразивные зерна, у которых все три измерения близки к равенству либо равны, именуют изотермическими либо обычными. Такие зерна владеют громаднейшей прочностью.

В случае если протяженность превышает высоту, зерна именуются пластинчатыми, при громадном превышении длины над высотой — мечевидными.

Абразивные зерна имеют закругленные вершины с радиусом скругления от 3 до 30 мкм. Углы при вершинах зерен электрокорунда колеблются в пределах 40—145°; наряду с этим количество зерен с острыми углами (т. е. с углами меньше 90°) образовывает приблизительно 25—30%, а с углами больше 90° — 75—70%.

Следовательно, зерна электрокорунда имеют большей частью тупые углы при вершинах, исходя из этого при шлифовании между зернами и обрабатываемой поверхностью появляется нагрев и значительное трение.

Алмазные зерна имеют намного меньшие углы при вершинах и радиусы закругления. К примеру, для синтетического бриллианта АС 12 средние значения г = = 2,2 мкм, а угол при вершине — 57°.

При работе алмазным инструментом это сокращает нагрев и деформацию подробности.

Зернистость — крупность зерен, их линейный размер. Абразивные зерна определенной зернистости приобретают методом разделения продуктов разделения абразивов по размерам.

Абразивные материалы по крупности зерна (ГОСТ 3647-71) разделяются на номера зернистости и следующие группы:

Любой номер зернистости характеризуется следующими фракциями: предельной, большой, основной, комплексной и небольшой (первой и второй). Комплексная фракция для шлифзерна и шлифпорошков складывается из трех фракций — большой, главной и смежной; для микропорошков — из двух фракций — главной и смежной.

В зависимости от процентного содержания главной фракции при соблюдении норм по остальным фракциям номер зернистости дополняется буквенным индексом. К примеру, в случае если зерновой состав шлифзерна содержит главной фракции не меньше 55%, то обозначение номеров зернистости будет: 200-П; 160-П; 125-П; . . . 16-П.

В случае если зерновой состав шлифпорошков содержит главной фракции не меньше 45—40%, то обозначение номеров зернистости будет: 12-Н; 10-Н; 8-Н; . . . 3-Н.

Нормы содержания отдельных фракций для шлифзерна, шлифпорошков, микропорошков и узких микропорошков должны соответствовать ГОСТ 3647-71.

Алмазные порошки являются совокупностью алмазных зерен разной формы и величины в виде монокристаллов, их осколков, поликристаллов и сростков.

В зависимости от размера зерен, способа их контроля и получения порошки делятся на две группы:

1) шлифпорошки, приобретаемые методом рассева на ситах, с контролем зернового состава ситовым способом;

2) микропорошки, приобретаемые методом классификации с контролем и использованием жидкости зернового состава микроскопическим способом.

Зерновой состав алмазных порошков характеризуется совокупностью фракций: главной, преобладающей по количеству, и побочных — большой и небольшой, выраженных в процентах, причем шлифпорошки — по массе, микропорошки — по числу зерен.

Размер зерен в каждой фракции шлифпорошков определяется размерами (в мкм) сторон ячеек двухкон-трольных сит (по ГОСТ 3584-53), через верхнее из которых зерна должны проходить, а на нижнем задерживаться. Зернистость шлифпорошка определяется по главной фракции и обозначается дробью.

Алмазные шлифпорошки выпускаются по зернистости широкого и узкого диапазона. Диапазоны зернистостей определяются размерами ячеек и номерами сеток.

Из синтетических алмазов производят микропорошки марок АСМ и АСН, а из природных —марок AM и АН. Микропорошки марок АСМ и AM владеют обычной абразивной свойством; из них изготовляют инструменты, суспензии и пасты, используемые при обработке жёстких сплавов, закаленных сталей, стекла и других жёстких материалов.

Микропорошки марок АСН и АН владеют повышенной абразивной свойством. Из этих микропорошков изготовляют инструменты, суспензии и пасты, используемые при обработке природных и синтетических алмазов, корундов, особой керамики и других сверхтвердых хрупких труднообрабатываемых материалов.

В алмазных микропорошках допускается не более 2% пластинчатых и удлиненных зерен, величина которых превышает громаднейший размер зерна главной фракции более чем в полтора раза, наряду с этим общее число больших зерен не должно быть больше 5%.

Твердость. Абразивные материалы должны иметь более высокую твердость, чем обрабатываемый материал.

В случае если твердость обрабатываемого материала равна твердости обрабатывающего материала либо близка к ней, процесс обработки вероятен, но не хватает производителен. Абразивные материалы, владеющие меньшей твердостью, используют для полирования и доводки.

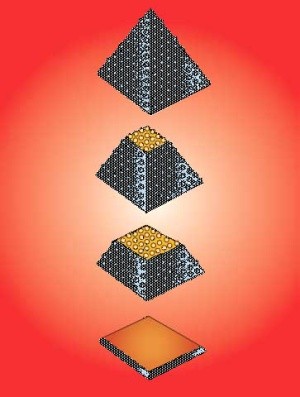

Выяснить твердость абразивных материалов возможно несколькими способами. Один из них основан на вдавливании в абразивный материал алмазной пирамиды с углом при вершине 136°.

В этом случае, пользуясь прибором ПМТ-3, определяют микротвердость при нагрузках на алмазную пирамиду от 20 до 200 гс.

Минеральный состав. Минералогическая черта зерна устанавливается способом микроскопического анализа дробленых абразивных материалов, определяющий их строение и минеральный состав.

Химические анализы выявляют количество и наличие в зерне главных примесей и элементов. Примеси изменяют свойства материала и затрудняют возможность изготовлять абразивные инструменты заданного и постоянного качества.

Определение объемного веса производится на приборе, что складывается из приспособления для засыпки зерна, встряхивающего мерного цилиндра и механизма.