Основные элементы сборочных автоматов

Сборочные устройства (полуавтоматы, автоматы, сборочные автомобили, механизированные сборочные установки и т. п.) имеют главные элементы, без которых не может быть выполнена автоматическая сборка изделий: загрузочные (бункерные и магазинные) и ориентирующие устройства, механизмы питания, сборочные столы, механизмы для закрепления и выполнения соединений.

В магазинном загрузочном приспособлении заготовки ориентированы и находятся в один последовательность. Устройство складывается из питателя и ёмкости.

Ориентированная заготовка продвигается под действием силы тяжести по емкости к питателю. Питатель подает заготовку в рабочую позицию автомата.

В штабельном загрузочном приспособлении заготовки расположены ориентировано приятель на приятеле. Приспособление складывается из емкости, захвата, накопителя и питателя.

Заготовка из нижнего последовательности емкости подается захватом в накопитель, из которого поступает в питатель и подается в рабочую позицию автомата.

В бункерном загрузочном приспособлении заготовки не ориентированы. Приспособление складывается из емкости, ворошителя, что в один момент делает роль ориентатора и захвата, сбрасывателя, накопителя, питателя и отсекателя.

Последовательность работы приспособления подобна работе прошлого. Ворошитель в этом устройстве ориентирует заготовку, захватывает и подает ее к сбрасывателю.

В магазинных загрузочных устройствах загрузка и ориентация заготовок в магазин производится вручную. Заготовки смогут быть сложной геометрической формы.

Используют магазины с принудительным методом перемещения заготовки и с перемещением ее под действием силы тяжести.

Питатели. Загрузочные устройства при цикличной загрузке штучных подробностей снабжаются питателями — механизмами для движения заготовок, подаваемых в ориентированном положении из магазина либо накопителя в зону обработки.

Питатели складываются из корпуса, захвата для заготовок, привода и механизма перемещения. В наименее развитой форме питатель не имеет захвата.

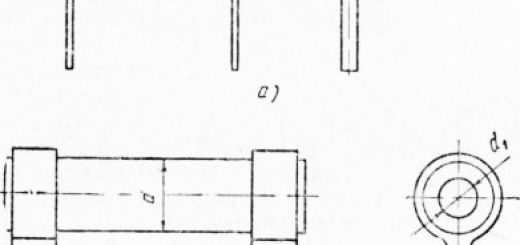

Таковой питатель не имеет возможности захватывать и переносить заготовки, он выполняется в виде скалки и именуется толкателем либо заталкивателем. Кое-какие типы питателей в ходе загрузки совершают не считая главного перемещения еще второстепенные перемещения, к примеру поворот, перемещение влево, вправо и т. д. В зависимости от характера главного перемещения питатели бывают следующих типов: с возвратно-поступательным перемещением по траектории прямой линии; с маятниковым перемещением по траектории, являющейся частью окружности; с вращательным перемещением по траектории, являющейся окружностью; со сложным перемещением по траектории, являющейся замкнутым прямоугольником либо сочетанием прямой с частью либо полной окружностью.

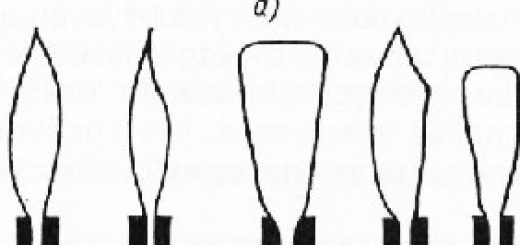

Рис. 1. Автоматизированные загрузочные приспособления: а — магазинное, б — штабельное, в — бункерное

Рис. 2. Схемы питателей с разными видами главных перемещений: а — с возвратно-поступательным по прямой линии, б, в — по дуге, г — по сложной траектории

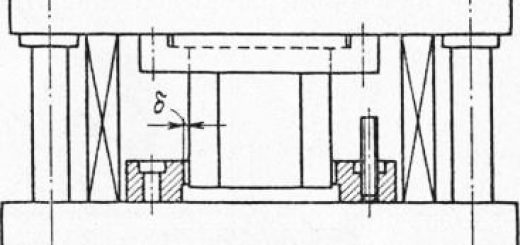

Несложный движковый отсекатель с возвратно-поступательным перемещением складывается из движка что при рабочем ходе выталкивает очередную заготовку из лотка в смещенный лоток. Потом под действием собственной тяжести заготовка перемещается к месту назначения.

Более фальшивый штифтовой отсекатель (рис. 139,6) складывается из штифтов, совершающих поочередно возвратно-поступательное перемещение.

Штифты приводятся в воздействие от качающегося рычага.

Рис. 3. Отсекатели. а – движковый, 6 – штифтовый, в, г – с качающимися рычагами, д – с вильчатым рычагом, е – кулачковый, ж – барабанный, з, и- винтовой, 1 – движок, 2, 3, 7, 8, 21 – лотки, 4, 6, 15, 16 – штифты, 5, 9 – качающиеся рычаги, 10, 14, 18 -оси, 11, 19 – тяги, Д-вилка, 13 – вильчатый рычаг, 17 -кулачок, 20 – колесо 22, 25 – винты, 23, 24 – заготовки

К недочётам движковых и штифтовых отсекателей направляться отнести вероятное заедание отсекателя от обильной н небольшой стружки, попадающей в его направляющие.

Отсекатель с качающимся рычагом при рабочем ходе выталкивает заготовку из лотка в лоток. Отсекатель может складываться из качающегося рычага в виде вилки, сидящей на оси, один финиш которой связан с тягой привода.

В отсекателе штифты закреплены на вильчатом рычаге, вольно сидящем на оси. При кача-тельном перемещении вильчатого рычага его штифты поочередно отсекают заготовки, каковые движутся потом самотеком.

Кулачковый отсекатель, изображенный на рис. 3, е, используется для заготовок в виде колец.

Один из двух кулачков, установленных на оси, при качательном перемещении от тяги 19 производит очередную заготовку, а второй кулачок придерживает все остальные.

Работа барабанного отсекателя, продемонстрированного на рис. 3, ж, сводится к тому, что колесо при повороте захватывает заготовку и подает ее по лотку.

Винтовые отсекатели продемонстрированы на рис. 3, з, к. При повороте винтов на один оборот от общего потока отсекается одна заготовка.

В том случае, если отсекатель дает более чем 120 отсеканий в 60 секунд, целесообразно предусматривать принудительную подачу заготовок к отсекателю посредством фрикционного диска либо ленты.

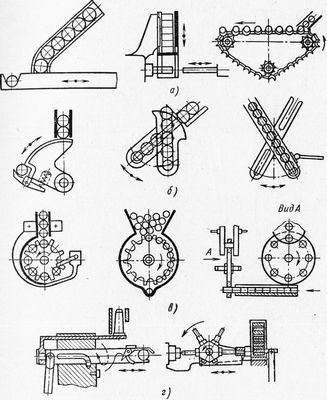

Сборочные столы принимают ориентированные подробности от механизмов питания и удерживают их в определенном положении до сопряжения подробностей. Для автоматизации сборки используют однопозиционные и многопозиционные полуавтоматы и автоматы. На рис.

140, а дана схема автоматической сборки клапана двигателя внутреннего сгорания, складывающегося из пяти подробностей. Сборка производится на восьмипозиционном автомате.

На рис. 140,6 продемонстрирован порядок сборки.

Сборку делают на поворотном столе автомата. На первой позиции производится подача клапана – подробность а. После этого стол поворачивается на следующую позицию. На второй позиции на стол подается стержень — подробность.

На данной же позиции производится сборка его с клапаном.

Рис. 4. Клапан, складывающийся из пяти подробностей (а), схема его сборки (б)

На третьей позиции производится подача пружины (подробность г) и втулки (подробность в) в собранном виде и производится сборка их с стержнем и клапаном. Сборка продемонстрирована на эскизе I (внизу).

На четвертой позиции подается диск — подробность д, а на пятой — производится разворот диска по стрелке М. Разворот производится относительно клейм, каковые наносят на шестой позиции. Сборка стержня с диском производится на седьмой позиции.

В том месте же производится расклепывание финиша стержня. На восьмой позиции собранная сборочная единица выталкивается со стола.